Mecalux hat die effizientesten und an die Bedürfnisse der Porcelanosa Gruppe angepassten Lagerlösungen konzipiert und umgesetzt

Porcelanosa Gruppe und Mecalux: eine lang währende Beziehung, die von Vertrauen, Wachstum und Erfolg geprägt ist

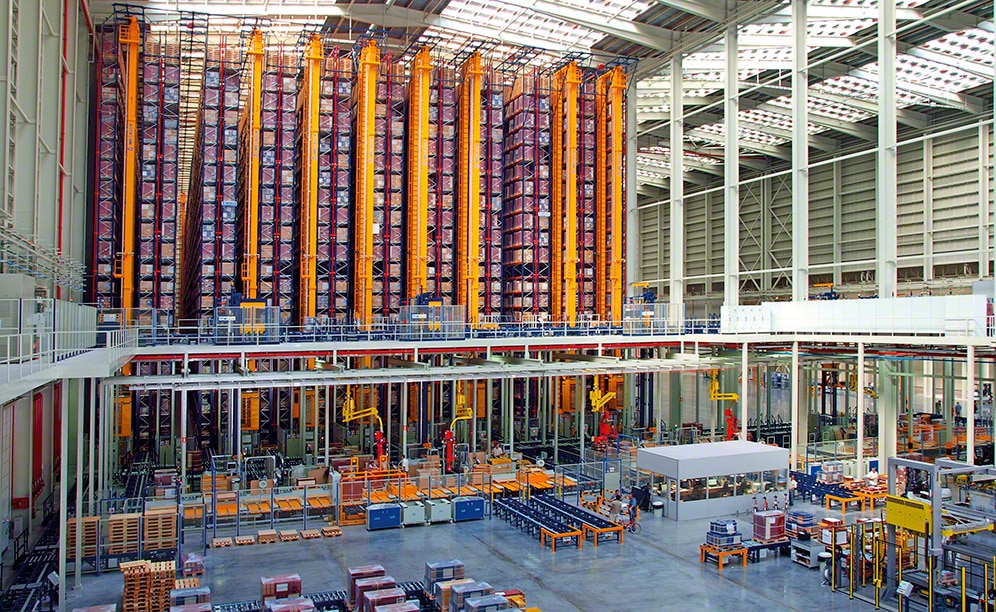

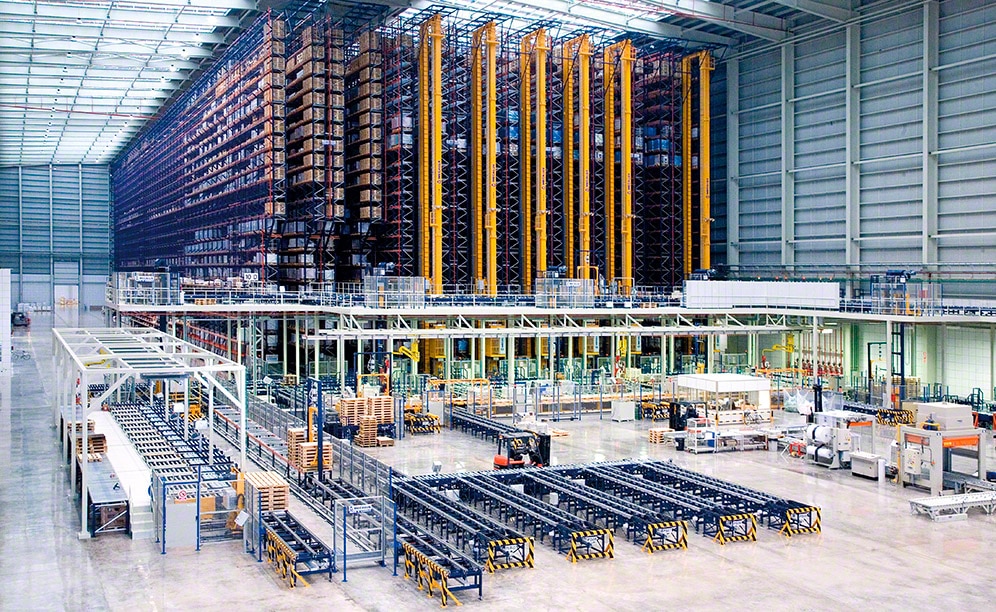

Der Logistikkomplex der Porcelanosa Gruppe in Villarreal (Spanien) besteht aus fünf Logistikzentren mit automatischen Lagern mit hoher Lagerkapazität. Das Unternehmen, das sich durch seine ständige Innovation auszeichnet, setzt in allen seinen Logistikprozessen auf die neuesten Technologien, was ihm dabei geholfen hat, zu expandieren und seine Führungsposition auf internationaler Ebene auszubauen. Mecalux hat die effizientesten und an die Bedürfnisse der Firma angepassten Lagerlösungen konzipiert und umgesetzt. Um der Entwicklung des Marktes folgen zu können, sind die Zentren darauf ausgerichtet, wachsen und ihre Lagerfläche erweitern zu können, ohne dass es dabei zu einer Unterbrechung der Geschäftstätigkeit kommt.

Informationen zu Porcelanosa Gruppe

Porcelanosa Gruppe ist eine der bedeutendsten und weltweit renommiertesten spanischen Unternehmensgruppen. Sie wurde 1973 in Villarreal (ca. 70 km von Valencia entfernt) gegründet und hat eine klare internationale Ausrichtung. Derzeit ist sie in ca. 150 Ländern vertreten.

Ursprünglich befasste sich Porcelanosa Gruppe mit der Herstellung von Fliesen, die Diversifizierung ihrer Produkte und Dienstleistungen war jedoch wesentlich für die Stärkung ihres Wachstums. Gegenwärtig verfügt sie über ein umfangreiches Angebot an Bodenbelägen und Wandverkleidungen aus Keramik und Naturmaterialien, hinterlüfteten Fassaden, Küchenmöbeln, Sanitärobjekten, Armaturen und konstruktiven Lösungen für die zeitgenössische Architektur. Die Gruppe besteht aus acht Firmen: Porcelanosa, Venis, Gamadecor, Systempool, L’Antic Colonial, Butech, Noken und Urbatek.

Fünf automatische Lager

Die geografische Lage der Logistikzentren des Unternehmens in Villarreal ist ideal für den raschen Vertrieb aller Produkte in ganz Spanien und auf der ganzen Welt.

2003 errichtete Mecalux das erste automatische Lager von Porcelanosa Gruppe. Angesichts der vorgelegten Anforderungen, der Wachstumserwartungen und der Geschäftsstrategie des Unternehmens erwog man die Möglichkeit, jeweils eigene Lager für Porcelanosa, Venis, L’Antic Colonial, Noken y Urbatek zu errichten. Dieses umfangreiche Projekt erstreckte sich über eine Dauer von insgesamt 10 Jahren.

Das technische Team von Mecalux arbeitete mit dem Team von Porcelanosa Gruppe zusammen, um die beste Lösung für die Bewältigung der logistischen Anforderungen zu entwerfen. Das Ergebnis war ein Modell eines automatischen Lagers, das sich für jede der Firmen eignete (bei Anpassung an die verschiedenen Größen, Volumina und Umschlagshäufigkeiten der Produkte).

Der Ansatz besticht durch seine Einfachheit: Das Lager besteht aus Regalbediengeräten, die für die automatischen Ein- und Auslagerung der Ware sorgen, während Wareneingang, Versand und Kommissionierung im Regaleingang mithilfe eines vollständigen Förderkreislaufs und vom Verfahrwagen erfolgen.

Mit dieser Lösung ist Porcelanosa Gruppe in der Lage, die gewünschte Leistung in all seinen Vertriebszentren zu erzielen und schnelle und effiziente Leistungen zu bieten. Der einzige praktische Unterschied zwischen ihnen liegt in der Lagerkapazität, da die Betriebsabläufe selbst sehr ähnlich sind.

Mecalux und Porcelanosa Gruppe

Beide Firmen verbindet seit den 1980er Jahren eine enge Zusammenarbeit. Die Geschichten von Porcelanosa Gruppe und Mecalux sind sich in der Tat sehr ähnlich: Beide Unternehmensgruppen gründen ihr Wachstum auf die technologische Entwicklung und besitzen ein weitläufiges internationales Vertriebsnetz.

Mecalux hat die regionalen Lager von Porcelanosa Gruppe und ihre Vertriebszentren ausgestattet, sowohl in Europa als auch auf dem amerikanischen Kontinent.

Die ersten Lager hatten nicht den gleichen Automatisierungsgrad und waren nicht so fortschrittlich wie es heutzutage möglich ist. Sie befanden sich in niedrigeren Gebäuden und die Arbeiter nutzten Aufsitz-Fördermittel zur Handhabung der Paletten. Die Auftragszusammenstellung erfolgte zudem nach dem Prinzip „Person zur Ware“. Durch das starke Wachstum des Unternehmens in Spanien wurde es jedoch notwendig, weitere Lager zu erstellen, die immer höher wurden und über eine große Lagerkapazität verfügten. Um bessere Leistungen zu erzielen, war ein Schritt nach vorne nötig, bei dem zunächst die Verwaltung informatisiert und später die Automatisierung aller Vorgänge durchgeführt wurde.

Logistikzentren in Villarreal

Die Logistikzentren von Porcelanosa Gruppe sind auf einem weitläufigen Gelände untergebracht. Die Überbrückung dieser großen Entfernungen hätte mit hohen Beförderungskosten für den Warentransport verbunden sein können, was vermieden werden musste. Es wurde vorgeschlagen, dass jedes Lager so nahe wie möglich bei den Produktionsausgängen liegen sollten. Die Verbindung zwischen den beiden Bereichen wurde außerdem durch Tunnel mit automatischen Fördervorrichtungen hergestellt, um so die ständigen Bewegungen von herkömmlichen Gabelstaplern zu vermeiden.

Die Ausführung der verschiedenen Projekte erfolgte nach und nach. Das erste Lager, von Porcelanosa, wurde 2003 in Betrieb genommen, darauf folgte 2007 das Lager von Urbatek, anschließend wurden die Lager von l’Antic Colonial und Noken errichtet und als letztes das von Venis im Jahre 2011.

Ein wesentlicher Anteil der Belieferung der Lager von Urbatek und L’Antic Colonial stammt von außerhalb des Werks, aus diesem Grunde befinden sich diese beiden Lager an einem der Enden des Logistikzentrums. Das Lager von Noken wiederum liegt in einem Gebäude in der Nähe des Hauptsitzes im gleichen Ort.

Vier von den fünf Lagern haben sehr ähnliche Merkmale (automatisches Palettenlager) und nur das Lager von Noken (automatisches Behälterlager) unterscheidet sich wesentlich von den anderen. Zum Verständnis der Funktionsweise werden im Folgenden drei der fünf automatischen Lager von Porcelanosa Gruppe beschrieben.

Das Lager von Venis

Venis, das 1986 gegründet wurde, stellt Bodenbeläge und Wandverkleidungen aus Keramik mit einer breiten Vielfalt von Formaten, Arten und Oberflächen her. Dabei ist die Vielseitigkeit der Designs und der Einsatz der neuesten Technologie bei der Herstellung von Fliesen und Feinsteinzeug hervorzuheben.

Das automatische Lager wurde im Inneren eines 35 m hohen Gebäudes errichtet und nimmt eine Gesamtfläche von 25.000 m2 ein. Es werden jedoch nur 8000 m2 zur Lagerung genutzt, die restliche Fläche ist für eine zukünftige Erweiterung reserviert.

Diese Halle liegt vom Produktionswerk entfernt, daher erfolgt die Verbindung zwischen beiden Zentren automatisch durch einen Tunnel mithilfe von Fördervorrichtungen und Hubsystemen.

Das Lager besteht aus zehn Lagergängen mit Regalanlagen einfacher Tiefe auf beiden Seiten, in denen jeweils ein Regalbediengerät arbeitet. Am Ende der Gänge gibt es zwei Transportebenen: Auf der oberen erfolgen die Eingänge und auf der unteren die Ausgänge. Insgesamt acht Hubsysteme verbinden die beiden Ebenen, wodurch der erforderliche Bewegungsfluss erreicht wird. Es gibt einen direkten Eingang, für die aus der Produktion stammende Ware und zwei Hilfseingänge, an denen Paletten aus anderen Zentren sowie leere Paletten ankommen. In jedem Fall müssen die Paletten vor ihrer Aufnahme in das Lager eine strenge Qualitätskontrolle durchlaufen.

Die Kommissionierung ist die wichtigste Aufgabe in diesem Lager und jeden Tag wird eine große Zahl von Aufträgen zusammengestellt. Aus diesem Grund wurde ein weiträumiger Kommissionierbereich gegenüber den Lagergängen angelegt.

Lagereingang

Die Installation beginnt beim Ausgang der Produktionslinien. Die Rollenförderer des unterirdischen Tunnels transportieren die Ware automatisch bis ins Lager.

Sowohl am Anfang als auch am Ende des Tunnels befinden sich Hubsysteme, die die Paletten auf die entsprechende Ebene befördern. Nach Ankunft der Paletten im Lager wird die Ware von zwei Hubsystemen auf die obere Ebene gebracht. Jedes von ihnen kann zwei Paletten mit bis zu 1600 kg befördern.

Die Hubsysteme verfügen über Sicherheitselemente wie Zäune, optische Barrieren, gesicherte Zugangstüren für die Wartung und automatische Schnelltüren für das Passieren der Paletten.

Auf der obere Ebene wurde der Förderkreislauf für den Eingang in das Lager installiert. Er ermöglicht eine Rückführung der Paletten zur einfachen Verteilung bei einem möglichen Vorfall. Gleichzeitig ist er mit den übrigen Hubsystemen verbunden, die die aus dem Kommissionierbereich und den Zusatzeingängen kommenden Paletten transportieren.

Die Zusatzeingänge befinden sich an einer Seitenwand des Lagers und sind für von außerhalb kommende Produkte und leere Paletten bestimmt, die bei der Kommissionierung entstehen. Die leeren Paletten werden gestapelt und in die Verdichtungsmaschine geführt, um ihre Standfestigkeit und Abmessungen zu gewährleisten, bevor sie in das Lager gelangen.

Merkmale des Lagers

Das Lager ist 160 m lang und 31 m hoch. Es besteht aus zehn Gängen mit Regalanlagen einfacher Tiefe auf beiden Seiten mit 23 Ebenen, auf denen jeweils zwei Paletten gelagert werden können. Insgesamt wird dadurch eine Lagerkapazität von 65.320 Paletten der Maße 800 x 1200 mm, mit einer maximalen Höhe von 1450 mm und einem Höchstgewicht von bis zu 1600 kg, erreicht.

Die Zweimast-Regalbediengeräte arbeiten mit einer Fahrgeschwindigkeit von 180 m/min und erreichen insgesamt 237 kombinierte Zyklen pro Stunde. Mit diesen Geräten wird ein hoher Bewegungsfluss erreicht, ohne dass ein Arbeiter daran beteiligt ist, wodurch jegliche Logistikfehler, die bei manueller Verwaltung auftreten können, vermieden werden.

Die mit einer Vorrichtung zur Energierückgewinnung ausgestatteten Regalbediengeräte sind in der Lage, ca. 15 % der beim Herablassen des Schlittens und dem Abbremsen der Fahrachse erzeugten Energie wieder in das Stromnetz einzuspeisen.

Kommissionierbereich

Dieser befindet sich auf der unteren Ebene direkt hinter dem Ausgangsförderkreislauf und gegenüber den Lagergängen. Er besteht aus acht Kommissionierstellen, an denen 32 Aufträge gleichzeitig zusammengestellt werden können.

Jede Kommissionierstelle verfügt über einen Staubereich, für die bei dem Vorgang verwendeten Paletten, die zum erforderlichen Zeitpunkt zu den Kommissionierstellen transportiert werden. Der Rückführungskreislauf ermöglicht zudem die sequenzielle Anordnung der Ware auf der Palette unter Beachtung der Stapelbarkeit.

Um die Arbeit der Kommissionierer zu erleichtern, ist an jeder Station ein mechanischer Greifarm vorhanden, mit dem sich schwerere Pakete mit geringem Kraftaufwand anheben lassen. Außerdem lassen sich die Arbeitstische mit den Ursprungspaletten (von denen die Produkte für jede Bestellung entnommen werden) und den Zielpaletten (auf denen die Artikel gestapelt werden) mithilfe eines Hydrauliksystems anheben, um die Palette in eine ergonomische Position zu bringen.

Es wurden zudem vier Hubsysteme installiert, die die Paletten mit den restlichen Produkten auf die obere Ebene heben, um sie wieder in das Lager zu bringen. Es gibt auch zwei doppelte Verfahrwagen, die die leeren Paletten und die fertigen Bestellungen transportieren. Die letztgenannten durchlaufen die Packstation und werden schließlich vor dem Versand auf zwei Kanäle zur Ladevorbereitung verteilt.

Ein Fußgängertunnel verbindet den Kommissionierbereich mit dem übrigen Lager. Er verläuft unterhalb des Ganges für die Verfahrwagen und der Fördervorrichtungen der Kommissionierstellen.

Kommunikation

Da die Eingänge und Ausgänge auf zwei getrennten Ebenen erfolgen, werden gegenseitige Störungen der beiden Vorgänge vermieden. Die Bewegung ist kontinuierlich: Die Ein- und Auslagerungen in die Gänge und hinaus erfolgen reibungslos.

Es wurde ein weiträumiger Bereich zur Ladevorbereitung eingerichtet, in dem die für den Versand bereitstehenden Paletten fertiggestellt werden. Die konsolidierte Ware wird in diesem Bereich gesammelt und anschließend in die Transportfahrzeuge gebracht.

Es gibt zwei Blöcke zur Ladevorbereitung (1 und 2) mit sechs Kanälen, in denen Paletten angesammelt werden können. Dieses System reduziert die für die Beladung der Lastwagen benötigte Zeit erheblich.

Das Lager von L’Antic Colonial

Durch die Vielfalt der verfügbaren Produkte herrschen in einigen der Lager der Gruppe besondere Anforderungen. Dies ist der Fall bei L’Antic Colonial, einem Hersteller von Bodenbelägen und Wandverkleidungen, der flache, große Pakete (mit Parkettböden) auf 2440 x 1200 mm großen Paletten lagert.

Mecalux hat alle Fördermittel zur Handhabung und korrekten Platzierung dieser Produkte in den ihnen zugewiesenen Ebenen nach Maß hergestellt. Die Regalbediengeräte, Fördervorrichtungen, Hubsysteme, Kommissionierstellen und Verfahrwagen sind jeweils doppelt.

Neben den Kommissionierstellen mit herkömmlichen Abmessungen wurde auch ein unabhängiger Bereich zur Zusammenstellung der Aufträge eingerichtet, der Produkte mit großen Abmessungen umfasst. Er ist senkrecht zu den Gängen, in denen diese gelagert werden, angeordnet. Die Fördervorrichtungen und der Verfahrwagen verbinden das Lager mit den Kommissionierstellen.

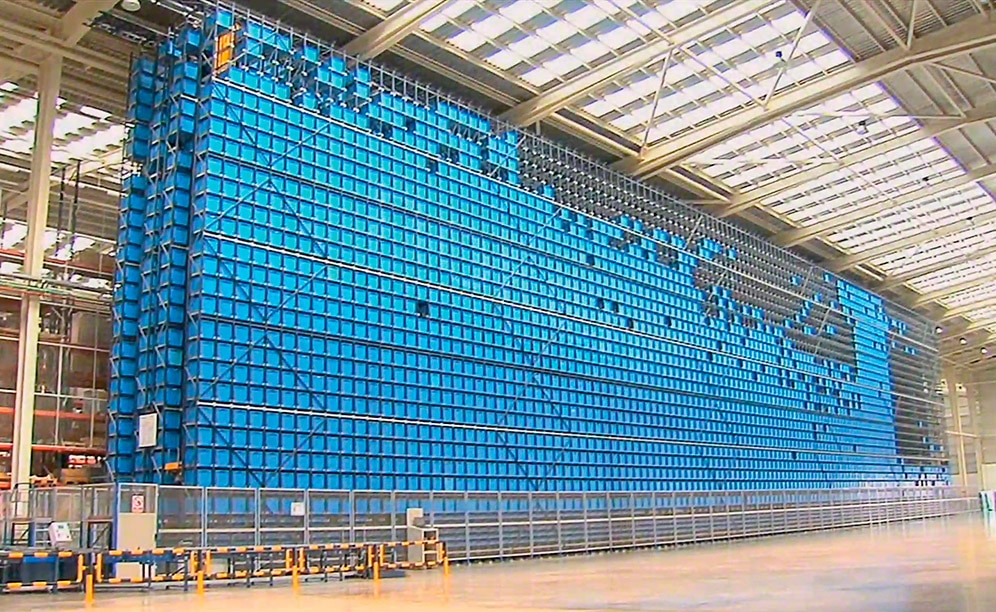

Das Lager von Noken

Für Noken, eine auf Badausstattungen spezialisierte Firma, wurde wegen der geringen Größe und des geringen Gewichts seiner Produkte, hauptsächlich Armaturen und Badzubehör, ein automatisches Miniload-Behälterlager (statt eines Palettenlagers) errichtet.

Das Lager besteht aus zwei 70 m langen Gängen mit Regalanlagen einfacher Tiefe auf beiden Seiten. Sie sind 15 m hoch und besitzen 30 Ebenen mit einer Lagerkapazität für 15.360 Behälter. In diesem Lager gibt es Behälter mit zwei verschiedenen Maßen: einerseits mit 600 x 400 x 420 mm und andererseits mit 600 x 400 x 120 mm, jeweils mit einem Höchstgewicht von 50 kg.

In jedem Gang bewegt sich ein Regalbediengerät, das die Ein- und Auslagerung der Ware automatisch vornimmt. An der Vorderseite des automatischen Lagers befindet sich ein Förderkreislauf, der die Lagergänge mit zwei Kommissionierstellen und einer Auffüllstelle verbindet.

Sowohl die Fördervorrichtungen als auch die Kommissionierstellen sind speziell so gestaltet, dass sie mit den beiden Behältermodellen arbeiten können.

Die Regalbediengeräte bringen die Ware zu den Kommissionierstellen, anschließend entnehmen die Kommissionierer die Artikel und fügen sie zum entsprechenden Auftrag hinzu. Die Put-to-Light-Vorrichtungen zeigen an, in welchen Behälter die Artikel zu legen sind, und die Kommissionierer bestätigen die Ausführung des Vorgangs, indem sie auf die Anzeige drücken. Die Aufträge werden schubweise zusammengestellt, d. h., es werden mehrere Aufträge gleichzeitig abgewickelt.

Easy WMS und Galileo

Die fünf Lager von Porcelanosa Gruppe werden von der Lagerverwaltungssoftware (LVS) Easy WMS von Mecalux gesteuert. Diese koordiniert und steuert alle Vorgänge, vom Wareneingang (bei dem die aus der Herstellung oder von außerhalb kommenden Produkte identifiziert und validiert werden) über die Lagerung, abhängig von den Kriterien des Umschlags und der Rotation der Produkte, bis zur Auftragszusammenstellung und zum Versand, bei dem die Paletten nach Bestellung oder Ziel gruppiert werden.

Easy WMS von Mecalux ist in der Lage, die Qualität der Leistungen von Porcelanosa Gruppe zu verbessern, Kosten zu sparen und die Rentabilität des Lagers zu steigern. Außerdem handelt es sich hierbei um ein skalierbares System, bei dem sich die Ressourcen und die Leistung abhängig von den Bedürfnissen des Unternehmens steigern oder reduzieren lassen.

Easy WMS von Mecalux ist in der Lage, die Qualität der Leistungen von Porcelanosa Gruppe zu verbessern, Kosten zu sparen und die Rentabilität des Lagers zu steigern. Außerdem handelt es sich hierbei um ein skalierbares System, bei dem sich die Ressourcen und die Leistung abhängig von den Bedürfnissen des Unternehmens steigern oder reduzieren lassen.

Garantie für die Zukunft

Porcelanosa Gruppe, Weltmarktführer in seiner Branche, setzt bei allen Logistikprozessen die neuesten Technologien ein. Mecalux hat im Laufe der Jahre durch den Entwurf und die Ausrüstung der Lager zu ihrem Wachstum beigetragen.

Diese Lager erfüllen bei weitem die ursprünglich von Porcelanosa Gruppe gestellten Anforderungen. Sie bieten eine hohe Lagerkapazität, verfügen über die modernsten Fördermittel und ihre Abläufe sind sehr schnell und effizient.

Die Logistikzentren in Villarreal sind auf ein zukünftiges Wachstum vorbereitet, wenn es durch die Nachfrage auf dem Markt erforderlich wird. In diesem Fall können die Lagerkapazität erhöht, der Förderkreislauf erweitert und weitere Kommissionierstellen eingerichtet werden, ohne die Betriebsabläufe unterbrechen zu müssen.

Die Software Easy WMS von Mecalux wird das Unternehmen ebenfalls jederzeit begleiten, da sie sich an Veränderungen, neue Anforderungen und das mögliche Wachstum von Porcelanosa Gruppe anpasst.

In den letzten Jahren hat das Unternehmen eine beispiellose Erweiterung erreicht und seine Führungsposition weltweit gestärkt. Dank der Zusammenarbeit mit Mecalux konnte es die Vorteile der Automatisierung seiner Lager nutzen und die Produktivität maximal steigern, um dieser Herausforderung zu begegnen.

| Lager von Venis | |

|---|---|

| Baujahr: | 2011 |

| Fläche des Lagers: | 8.000 m² |

| Lagerkapazität:: | 65.000 Paletten |

| Anzahl Regalbediengeräte: | 10 |

| Höhe des Lager: | 31 m |

Galerie

Der Logistikkomplex der Porcelanosa Gruppe besteht aus fünf Logistikzentren mit automatischen Lagern mit hoher Lagerkapazität

Fragen Sie einen Experten