Konya Şeker errichtet ein erdbebensicheres automatisches Lager

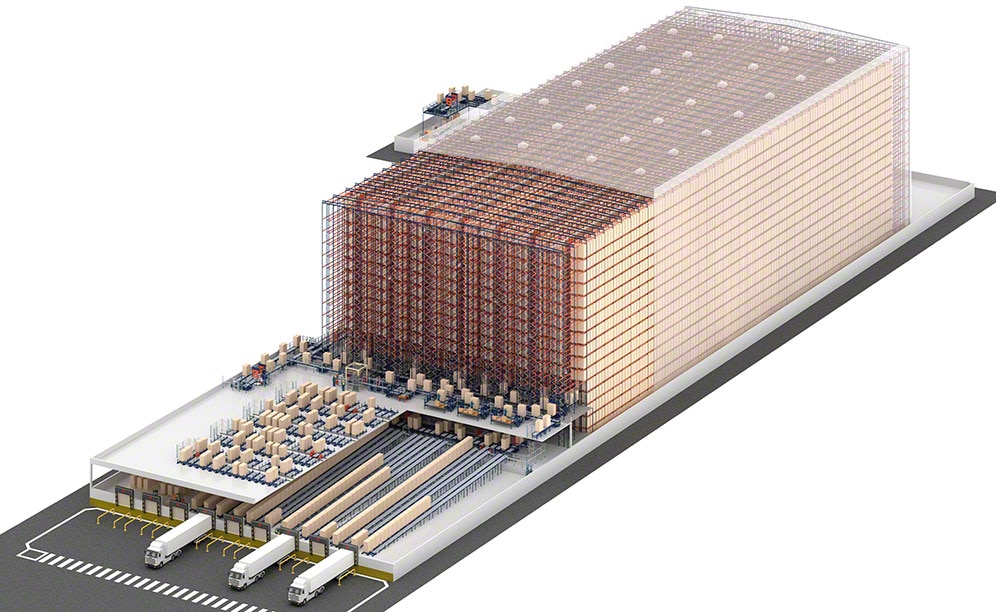

Der größte türkische Zuckerhersteller Konya Şeker verbindet seine Produktionsanlage mit einem 38 m hohen erdbebensicheren automatischen Lager.

Der größte türkische Zuckerhersteller Konya Şeker hat die Logistik in Çumra mit einem 38 m hohen erdbebensicheren automatischen Lager modernisiert. Das an die Produktionslinien angeschlossene Roboterlager beschleunigt die tägliche Verteilung von 2.000 Paletten mit Schokolade und Keksen.

Konya Şeker: der größte türkische Zuckerhersteller

Konya Şeker ist ein türkisches Unternehmen, das Zucker und andere Zuckererzeugnisse herstellt und vertreibt. Das Unternehmen stellt auch eine Vielzahl von Süßigkeiten aus seinem Zucker her, darunter Schokolade, Kekse und Halvas (orientalische Süßigkeiten mit Sesampaste). Konya Şeker gehört seit 2008 zur Anadolu Birlik Holding (ABH), die Unternehmen aus so unterschiedlichen Bereichen wie Lebensmittel, Landwirtschaft, Energie und Chemie vereint. Das 1954 gegründete Unternehmen Konya Şeker verfügt über 45 Betriebe, 900.000 Landwirte und mehr als 10.000 Beschäftigte.

HERAUSFORDERUNGEN

|

LÖSUNGEN

|

VORTEILE

|

|---|

Konya Şeker hat in den letzten Jahrzehnten seine Logistik- und Produktionsabläufe mit den neuesten auf dem Markt erhältlichen Technologien und einem festen Bekenntnis zur robotergestützten Prozessautomatisierung vollständig umgestaltet. Dank dieser Modernisierung der Lieferkette konnte das Unternehmen seine Produktion steigern und zum größten Zuckerhersteller in der Türkei aufsteigen und eine ehrgeizige Expansion bewältigen. Das Unternehmen verfügt derzeit über 45 Produktionsstätten, in denen rund 22 % des in der Türkei verbrauchten Zuckers hergestellt werden. Konya Şeker ist auch führend auf dem Markt für Tiefkühlkartoffeln.

Das Unternehmen betreibt in der kleinen Stadt Çumra, etwas außerhalb der Stadt Konya, die größte Zuckerfabrik der Türkei: Sie erstreckt sich über 260 Hektar und verfügt über 27 Produktionslinien. „Wir haben in den letzten Jahren unsere jährliche Zuckerproduktion auf 435.500 Tonnen verdoppelt. Alle Maschinen und Anlagen wurden von den besten Lieferanten modernster Technologie in Europa bezogen. Zudem ist sie weltweit die einzige Zuckerfabrik, die ihre Rohstoffe in einem Umkreis von 20 km beziehen kann“, sagt Kerim Başaran, Leiter des automatischen Lagers von Konya Şeker.

Das Werk in Çumra beherbergt das Produktionszentrum für seine Schokoladen- und Keksmarke. „Mit unseren hochmodernen Produktionsanlagen für Torku-Schokolade versorgen wir den lokalen Markt und können unsere Produkte in 74 Länder exportieren, darunter auch in die Schweiz, die in Sachen Schokolade weltweit führend ist“, erklärt Başaran.

Konya Şeker hat vor einigen Jahren die Produktpalette von Torku erweitert und diversifiziert, unter anderem mit Schokolade, Milchprodukten, Fleisch, Gebäck, Öl und Essig. Das Unternehmen musste deshalb der Logistik Vorrang einräumen, um die Produktionssteigerung zu bewältigen. Zunächst verwaltete es sowohl Rohstoffe als auch Fertigprodukte in einem traditionellen Lager. Doch die notwendige Verkürzung der Warenein- und -ausgangszeiten veranlasste das Unternehmen, in Intralogistiktechnologie zu investieren.

Im Zuge der Modernisierung seiner Anlagen hat Konya Şeker ein automatisches Hochregallager errichtet, das mit der Software Easy WMS von Mecalux verwaltet wird und mit dem täglich 2.000 Paletten ausgeliefert werden. Das Lager hat eine Kapazität für 48.000 Paletten mit Keksen und Pralinen und ist in das Produktionszentrum integriert, was den unabhängigen Austausch von Rohstoffen und Fertigprodukten für den Vertrieb erleichtert.

Neben der Steigerung der Erträge trägt die Technologie auch zur Maximierung der Qualität der Süßwaren bei, da sie die Einhaltung strenger Sicherheits- und Hygieneprotokolle gewährleistet. „Unsere Priorität ist die Herstellung einer natürlichen Schokolade, die frei von Zusatzstoffen ist und ihre Eigenschaften bewahrt. Dazu müssen wir unbedingt sicherstellen, dass die einschlägigen Rechtsvorschriften eingehalten werden“, so Başaran.

Ein automatisches Lager in einer Erdbebenzone

Der größte Teil der Türkei liegt auf der anatolischen tektonischen Platte zwischen der eurasischen, arabischen und afrikanischen Platte. Wegen der Reibungen zwischen ihnen ist die Türkei eine der aktivsten Erdbebenregionen der Welt.

Das Lager von Konya Şeker ist selbsttragend, d. h., die Regalanlage trägt ihr Eigengewicht, das Gewicht der Seitenwände und des Daches sowie das Gewicht der Ware. Bei der Planung wurden bestimmte Faktoren berücksichtigt, die sich auf die Struktur auswirken, wie die Windstärke und, in diesem speziellen Fall, der seismische Grad, der dem Gebiet der Anlage und den geltenden örtlichen Vorschriften entspricht.

Der Bau einer 38 m hohen Lagerhalle in Konya, einem Ort mit hohem Erdbebenrisiko, war für die Techniker von Mecalux eine Herausforderung und stellte hohe Anforderungen an die Präzision der Montage. Die Regale wurden verstärkt, und es wurden robustere zentrale Rahmen verwendet, um die durch mögliche seismische Bewegungen verursachten dynamischen Kräfte abzufedern.

Maximale Durchsatzleistung im Lager von Konya Şeker

„Dank der Automatisierung konnten wir unsere Ein- und Auslagerungszeiten verkürzen“, sagt Başaran.

Das automatische Lager von Konya Şeker besteht aus sieben 138 m langen Gängen mit Regalen mit doppelter Tiefe. Die in jedem Gang installierten Regalbediengeräte von Mecalux sind mit Teleskopgabeln ausgestattet, die in der Lage sind, die zweite Position aller Ebenen zu erreichen, um Paletten ein- und auszulagern. Sie folgen den Befehlen von Easy WMS und arbeiten mit einer Fahrgeschwindigkeit von 220 m/Min. und einer Hubgeschwindigkeit von 64 m/Min.

Zwei der Gänge im Lager von Konya Şeker sind für Rohstoffe und Verpackungsprodukte bestimmt, in den übrigen fünf Gängen werden Fertigprodukte gelagert. Drei davon arbeiten bei einer kontrollierten Temperatur von 15°C, damit die Konsistenz, der Geschmack und der Geruch der Schokoladen erhalten bleiben, während zwei weitere Gänge bei Raumtemperatur arbeiten.

Die Artikel werden entsprechend ihrer Abmessungen und den von Easy WMS festgelegten Umschlagskriterien A, B und C in den Behältern abgelegt. Die Produkte mit der höchsten Umschlagshäufigkeit befinden sich an einem Ende des Lagers, näher an den ein- und ausgehenden Förderbändern. Die Produkte mit geringerem Umschlag werden dagegen weiter entfernt, am anderen Ende der Gänge, platziert. So werden die Bewegungen der Regalbediengeräte optimiert.

Automatische Anbindung an die Produktion

Einer der größten Vorteile der Automatisierung des Lagers von Konya Şeker ist die Integration in das Produktionszentrum, das aus zwei getrennten Bereichen besteht: einem für Schokolade und einem für Kekse.

Ein 6 m hoher Hochtunnel verbindet die Ausgänge der Schokoladen- und Keksproduktion mit dem Lager, um einen ununterbrochenen Bewegungsfluss zu gewährleisten. Im Inneren verläuft ein automatisches Fördersystem entlang der Seite der Logistikanlage bis zum vorderen Teil der Anlage. Dank der hohen Lagerkapazität können die Paletten vorübergehend auf den Förderbändern verbleiben und auf die Zuführung in das Lager warten, ohne dass sie auf den Boden gestellt werden müssen. Durch Lifte am Anfang und am Ende des Tunnels werden die Waren dann zwischen den verschiedenen Ebenen befördert.

Die automatische Kommissionieretage in Konya Şeker

Konya Şeker beliefert täglich die Supermärkte und Geschäfte der Türkei mit seinen Produkten. Dafür befindet sich an einem Ende des Lagers ein zweistöckiges Gebäude. Die obere Etage wird für die Kommissionierung und die untere für den Versand genutzt.

Die Kommissionieretage verfügt über vier Blöcke mit Durchlaufkanälen für die am häufigsten nachgefragten Produkte. Ein automatisches Shuttle versorgt jeden Kanal, der bis zu drei Paletten der gleichen Artikelart aufnehmen kann, sodass jederzeit Reserveware zur Verfügung steht. Am niedrigeren Ende der Kanäle greifen die Lagerarbeiter direkt auf die Paletten zu und entnehmen die Kisten für die jeweilige Bestellung. Sie bewegen sich mithilfe von Kommissioniergeräten durch die Gänge und suchen die Artikel, die ihnen von der Mecalux-Lagerverwaltungssoftware über ein Radiofrequenzterminal angezeigt werden.

Förderer vor den Lagergängen bringen die benötigten Artikel zu drei Kommissionierstationen für weniger nachgefragte Artikel. Die Lagerarbeiter können bis zu zwölf Aufträge gleichzeitig zusammenstellen.

Nach Abschluss der Aufträge werden die Paletten zum Stretchwickler gebracht und dort gelagert, bis Easy WMS ihnen eine Route zuweist und die Bewegung in den Versandbereich anordnet.

Die untere Etage des angrenzenden Gebäudes ist für den Warenausgang bestimmt. Ein Shuttle sortiert und sequenziert die Waren in 26 Durchlaufkanäle zur Ladevorbereitung. Die Paletten werden in den einzelnen Kanälen gruppiert, wobei berücksichtigt wird, ob sie zum selben Auftrag oder zur selben Route gehören, und verbleiben dort, bis sie in die LKWs geladen werden.

Die Lagerverwaltungssoftware von Mecalux spielt eine wichtige Rolle im gesamten Logistikprozess von Konya Şeker: „Dank Easy WMS haben wir eine bessere Kontrolle über die 48.000 Paletten, die wir im automatischen Lager haben, und alle Abläufe können schnell und fehlerfrei ablaufen“, sagt Başaran.

Die Software kommuniziert zur Verbesserung der Warenwirtschaft mit dem ERP-System von Konya Şeker. Das ERP benachrichtigt Easy WMS im Voraus, wenn Artikel aus der Produktion im automatischen Lager eintreffen, so dass es ihnen schneller einen Platz zuweisen kann.

Konya Şeker passt seine Logistik an den Standard eines führenden Unternehmens an

„Torku hat sich durch seine 100 % natürlichen, sicheren und qualitativ hochwertigen Produkte die Anerkennung der Verbraucher verdient. Wir produzieren sie unter Kontrolle des gesamten Prozesses von der Saat bis zum Tisch, um ihre Reinheit und die Arbeit der anatolischen Bauern zu garantieren“, erklärt Başaran.

Das 38 m hohe automatische Lager stellt einen Wendepunkt in der Lieferkette von Konya Şeker und insbesondere von Torku-Schokolade und Keksen dar. Die Automatisierung der Logistik und die Digitalisierung sind grundlegende Instrumente für das Unternehmen, um seine Zielsetzungen zu erreichen. Das Unternehmen verfügt dank dieser Technologien über eine lückenlose Rückverfolgbarkeit seiner Produkte und konnte die Effizienz seiner Betriebsabläufe mit einem klaren Ziel verbessern: Gewährleistung des Vertriebs von 2.000 Paletten pro Tag in 74 Länder.

Dank Easy WMS haben wir eine bessere Kontrolle über die 48.000 Paletten, die wir im automatischen Lager haben, und alle Abläufe können schnell und fehlerfrei ablaufen.

Galerie

Das Regalbediengerät bewegt die Paletten in den Lagergängen von Konya Şeker

Fragen Sie einen Experten