Die thermische Isolierung ist die effizienteste Form zur Konservierung der Kälte. Technisch ausgedrückt wird hierbei die Übertragung von Wärmeenergie zwischen aneinandergrenzenden Räumen minimiert. Wir sprechen mit Jaime Maruny, Geschäftsführer von Grupo Infrisa, einer der Firmen mit der längsten Erfahrung im Entwurf und Bau von Kühlräumen in Spanien. Das Unternehmen arbeitet regelmäßig mit Mecalux bei vielen seiner Projekte zusammen. In diesem Artikel erklärt er, wie die thermische Isolierung im Lager erreicht wird, die bei Kühltemperaturen arbeiten, und hebt die Bedeutung einer konsequenten Planung hervor, um die optimale Funktionsfähigkeit der Kühlkammern zu gewährleisten.

Die meisten Lebensmittel sind verderblich und werden bei Raumtemperatur schnell schlecht. Im Verlauf der Geschichte war die Nutzung von Kälte (durch Einfrieren oder Kühlen) lange Zeit eine der am häufigsten verwendeten Methoden zur Lebensmittelkonservierung.

Im 20. Jahrhundert begann man damit, die Kälte auf industriellem Niveau zu nutzen. Die Forschung spielte eine grundlegende Rolle bei der Entwicklung neuer und innovativer, immer effizienterer Lösungen, von der Verbesserung der verwendeten Materialien zur Konservierung der Kälte bis zum Bau von Kühllagerinstallationen mit der fortschrittlichsten Technologie. Lebensmittel für längere Zeit aufbewahren zu können hat große Auswirkungen auf sozialem und wirtschaftlichem Niveau.

Entwicklung der thermischen Isolierung

Thermische Isolierstoffe sind Materialien, die energieundurchlässig sind. Sie werden beim Kühllagerbau eingesetzt, um eine Barriere zu schaffen, die die Übertragung von Energie verhindert und im Inneren eine angemessene Temperatur aufrechterhält. Aus wirtschaftlicher Sicht ist dies die beste Lösung zur Energieeinsparung. Die Auswahl des korrekten Materials, das verwendet werden soll, ist wesentlich beim Bau einer Kühlkammer.

In der Vergangenheit wurden verschiedene Materialien und Lösungen als thermische Isolierstoffe verwendet. Dank der Forschung „hat sich im Sektor in den letzten Jahrzehnten eine Tendenz zu neuen Systemen und immer effizienteren Produkten entwickelt“, erläutert Jaime Maruny. Ursprünglich wurde Kork mit Dampfsperren aus Teer verwendet, der an einer gemauerten Unterlage befestigt und per Hand von den Maurern selbst aufgebracht wurde. Die Innenbeschichtung bestand aus Zement oder Keramik.

Später wurde der Kork durch organisches, aus Mineralöl gewonnenes Material ersetzt, vor allem durch Styroporplatten, sie wurden jedoch weiterhin mit Teer an der Wand angebracht. Zur Innenverkleidung dienten Platten aus Trapezblech.

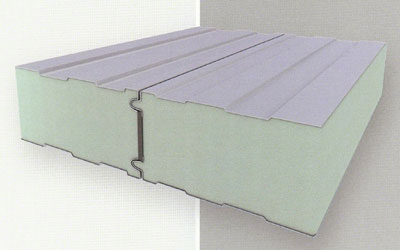

Mit der Zeit wurden neue Produkte und modulare Technologien eingeführt, die gemauerte Wände überflüssig machen, wie die heute verwendeten Sandwichpaneele, die eine hohe Widerstandsfähigkeit aufweisen.

Sandwichpaneele

In der zweiten Hälfte des 20. Jahrhunderts wurden aufgrund der wachsenden Nachfrage nach Kühlräumen für den industriellen Bedarf und der Expansion der Technologie die Sandwichpaneele entwickelt.

In der zweiten Hälfte des 20. Jahrhunderts wurden aufgrund der wachsenden Nachfrage nach Kühlräumen für den industriellen Bedarf und der Expansion der Technologie die Sandwichpaneele entwickelt.

Jaime Maruny unterstreicht, dass der Einsatz dieser Paneele einen großen Fortschritt für den Bau- und Isolierbereich darstellte, da dieses Produkt eine Reihe von Vorteilen in sich vereint. Die wichtigsten sind folgende:

- Modularität: Sie lassen sich leicht transportieren und montieren.

- Es ist eine Vielzahl von Dicken für den Kern und die Metallbleche, die beide Seiten verkleiden, erhältlich. Ihre Merkmale hängen von der Verwendung des Paneels ab.

- Hervorragende mechanische Eigenschaften.

- Ausgezeichnete Dampfsperre.

- Erhöhte Widerstandsfähigkeit gegen Wärmedurchlass.

- Hygienische und gesundheitlich unbedenkliche Oberflächen. Leicht zu reinigen und widerstandsfähig gegen Mikroorganismen.

- Annehmbare Kosten.

Heutzutage werden moderne Kühlräume aus Sandwichpaneelen mit einem Isolierkern aus Polyurethan (PUR) hergestellt, obwohl sich die Verwendung von Polyisocyanurat (PIR) wegen seiner hohen Feuerfestigkeit immer mehr durchsetzt. Die den Kern umgebenden Außenverkleidungen können aus Metall (normalerweise aus Stahl oder Aluminium) oder anderem Material sein.

PUR und PIR sind starre Zellschaumstoffe, die aus zwei Flüssigkeiten, Polyol und Isocyanat, bestehen. Diese werden in unterschiedlichen Verhältnissen miteinander gemischt und es werden ein Schaumbildner und andere Zusatzstoffe zugegeben. Wenn sich der Schaum bildet, haftet er an beiden Seiten. Die Dichte des Schaums im fertigen Produkt beträgt ca. 40 kg/m3.

Die Außenflächen des Paneels bestehen normalerweise aus verzinkten Stahl, der imprimiert und mit Farbe aus Silikonpolyester (besser bekannt als Lackfarbe) lackiert wird. Diese Bleche haben eine Dicke von mindestens 0,5 mm und höchstens 0,7 mm und werden zu einem Trapezprofil geformt, das sie widerstandsfähiger und starrer macht. Ihr Aussehen lässt sich mit einer breiten Palette von Farben verschönern.

Die Außenflächen des Paneels bestehen normalerweise aus verzinkten Stahl, der imprimiert und mit Farbe aus Silikonpolyester (besser bekannt als Lackfarbe) lackiert wird. Diese Bleche haben eine Dicke von mindestens 0,5 mm und höchstens 0,7 mm und werden zu einem Trapezprofil geformt, das sie widerstandsfähiger und starrer macht. Ihr Aussehen lässt sich mit einer breiten Palette von Farben verschönern.

In Lagern mit einer aggressiven Atmosphäre (Seeluft, Industriebetriebe usw.) oder dort, wo bestimmte Produkte verarbeitet werden (gesalzene Lebensmittelkonserven, unverpackte Produkte usw.) werden normalerweise widerstandsfähigere, korrosionsbeständige Beschichtungen wie HDX, PVDF oder PET verwendet.

Die Hersteller bieten im Allgemeinen Paneele mit einer Breite von 1,10 bis 1,20 m an, was den standardisierten Transport ermöglicht und die Montage erleichtert. Sie werden schon während der Produktion auf das erforderliche Maß geschnitten, damit dies nicht mehr vor Ort durchgeführt werden muss.

Die senkrechten Stoßfugen der Paneele gehören zu den kritischsten und empfindlichsten Elementen, die während der Montage zu berücksichtigen sind; hier bietet jeder Hersteller eine eigene Lösung an.

Auf die Verbindung zwischen den verschiedenen Sandwichpaneelen ist während der Montage genau zu achten. Die Verbindungen müssen vor Ort versiegelt werden, um Wärmedurchlass, Eintritt von Wasserdampf und die Entstehung von Wärmebrücken zu verhindern.

Zur aktuellen Situation der Sandwichpaneele erklärt Jaime Maruny dass sich Eigenschaften und Produktionsprozesse ständiger Forschung und Weiterentwicklung unterliegen, wobei ihre Qualität und Widerstandsfähigkeit immer weiter verbessert wird. „Heutzutage kann eine einzige Produktionslinie Millionen Quadratmeter pro Jahr herstellen, unter Einhaltung der strengen internationalen Normen.“, erklärt er. „Dies ist das Ergebnis von millionenschweren Investitionen in Forschung, Entwicklung und Innovation und des Fortschrittsgeists der Industrie.“

Die Paneele werden in Kühlräumen und Industrieanlagen zur Herstellung von Lebensmitteln eingesetzt, sowohl bei positiven Temperaturen (Temperaturen von 0 bis 10 ºC; Laderampen oder Arbeitsräume) als auch bei negativen (Gefriertunnel und Lager zur Aufbewahrung von Tiefkühlkost, in denen normalerweise -25 ºC herrschen).

Jaime Maruny weist darauf hin, dass Infrisa ebenfalls sehr komplexe Lager entworfen und gebaut hat, die mit weit tieferen Temperaturen arbeiten, sogar bis zu -60 ºC, um Thunfisch zu konservieren. Die Installation von Metallregalen in Lagern mit diesen Bedingungen ist heikel und setzt voraus, dass das technische Team des Lieferanten, in diesem Fall Mecalux, eine gründliche Untersuchung durchführt, um die beste Lösung zu finden, da Stahl bei Temperaturen unter -35 ºC zerbrechlich und weniger widerstandsfähig ist.

Die Dicke der in industriellen Kühlräumen installierten Paneele reicht von 100 bis 125 mm (für positive Temperaturen) bzw. von 175 bis 200 mm (für negative Temperaturen).

Planung von Kühlräumen

Bei Kühlräumen gibt es zwei Bauweisen: herkömmliche und selbsttragende Konstruktionen. In beiden Fällen unterstützt Jaime Maruny die Theorie von Mecalux, dass die ideale Planung solcher Installationen von innen nach außen erfolgt.

Es geht darum, beim Entwurf und Bau einer Halle von ihrem Inneren auszugehen und alle Lagereinrichtungen und Fördermittel zu berücksichtigen, damit der Betriebsablauf effizient ist und die Vorschriften erfüllt. Die Anordnung und Organisation der Lagersysteme auf der verfügbaren Fläche wird entsprechenden den logistischen Anforderungen des Unternehmens geplant.

Es geht darum, beim Entwurf und Bau einer Halle von ihrem Inneren auszugehen und alle Lagereinrichtungen und Fördermittel zu berücksichtigen, damit der Betriebsablauf effizient ist und die Vorschriften erfüllt. Die Anordnung und Organisation der Lagersysteme auf der verfügbaren Fläche wird entsprechenden den logistischen Anforderungen des Unternehmens geplant.

Wenn die Innengestaltung feststeht, wird der Außenbereich mit den Parametern der Halle und ihrer Räumen geplant, mit besonderem Augenmerk auf der Gesamtheit der Böden und der Isolierung mit Paneelen an Wänden, Decken und Böden (mit einem zusätzlichen System, das die Vereisung des Unterbodens verhindert), Türen und Zugängen, Druckausgleichsventilen, geeigneten Seitenwänden, Brandschutzsystem usw.

Die Planung der Halle und der Kammern wird gemeinsam und multidisziplinär durchgeführt, wobei alle Komponenten, die an den Betriebsabläufen beteiligt sind, und ihr Zusammenspiel untereinander beurteilt werden. Dazu ist eine gründliche Untersuchung notwendig, die gemeinsam mit dem Kunden oder seinen Vertretern durchgeführt wird und den Zweck hat, alle Eigenheiten und Variablen der Halle, die logistischen Erfordernisse und die Zukunftsaussichten der Firma sowie die vorgesehenen Lagersysteme kennenzulernen. Als Ergebnis erhält man eine maßgeschneiderte Installation, die sich den Eigenschaften und Erfordernissen der jeweiligen Firma anpasst.

Bei der Planung sind viele recht komplexe Aspekte zu berücksichtigen, wie die Abmessungen und Eigenschaften des Grundstücks selbst, die nationalen, regionalen bzw. örtlichen Vorschriften, die Eigenheiten und Vorstellungen jedes Kunden, die Brandschutzvorschriften, der technische Stand, die verfügbaren Materialien des Landes usw. Diese Untersuchung ist sehr ausführlich, dabei ist zu beachten, dass einige Vorschriften in europäischen, afrikanischen oder lateinamerikanischen Ländern voneinander abweichen können. Ein Kühlraum stellt eine bedeutende Investition dar, die sich rentieren muss, daher versichert Jaime Maruny, dass eine gute Planung unverzichtbar ist, um eine lange Lebensdauer zu erreichen.

Für den Sektor der Kühllogistik nehmen automatische Lagerlösungen einen immer höheren Stellenwert ein, da sie die Lagerkapazität maximieren und für eine ordnungsgemäße Kontrolle der Produkte sorgen

Selbsttragendes Kühllager

Am Ende des 20. und zu Beginn des 21. Jahrhunderts begann die Verbreitung von roboterbetriebenen Großlagern, die die gesamte Fläche und die erlaubte Höhe ausnutzen, um die Lagerkapazität zu maximieren und das Leistungsverhalten der Logistikbewegungen zu verbessern. Da die Installation nur den absolut notwendigen Raum einnimmt, sind die Energiekosten zur ständigen Aufrechterhaltung der niedrigen Temperaturen geringer.

Diese Lager sind eigenständige Gebäude, die aus Metall-Regalanlagen bestehen, an denen die Paneele, die vertikalen Verkleidungen und das Dach angebracht werden. Ihr Aufbau unterscheidet sich von dem herkömmlichen Lager, da er in kurzer Zeit und mit wenig Bauarbeiten durchgeführt werden kann. Es ist äußerst wichtig, die Sandwichpaneele bei der thermischen Isolierung der Installation korrekt anzubringen.

Die perfekte Verankerung der Paneele ist entscheidend, genauso wie ihre Anordnung (waagerecht oder senkrecht) und die Stoßfugen, um Spannungen zu verhindern, die durch Falten im Blech der Paneele verursacht werden können. Jaime Maruny weist darauf hin, dass die Paneele aufgrund der ständigen Temperaturschwankungen im Außenbereich „an den Stoßfugen besonders versiegelt sind, um das Eindringen von Wärme zu verhindern, und auf dem Dach besonders sorgfältig abgedichtet werden müssen“.

Beim Bau solcher Lager sind noch andere, äußerst wichtige Elemente zu berücksichtigen. Erstens ist sicherzustellen, dass die Bodenplatte ordnungsgemäß isoliert ist und die hohen dynamischen und statischen Kräfte, denen sie ausgesetzt ist, aushalten kann. Weiterhin muss die obere Galerie vorgesehen werden, auf der die Verdampfer, Ventile, Rohre und Kabel der kühltechnischen, elektrischen und Brandschutzinstallationen verlegt und gewartet werden. Schließlich die Sicherheit bei der Montage, mit Hubsystemen, die eine Höhe von mehr als 30 m erreichen usw.

Brandschutz

Sicherheit und Brandschutz im Kühllager sind grundlegend und unerlässlich, gleichzeitig jedoch kompliziert wegen der Schwierigkeiten, die der Betrieb bei niedrigen Temperaturen verursacht. Er kann aktiv durchgeführt werden, durch die Anbringung strategisch günstig platzierter Sprinkler in Bereichen mit einer höheren Brandlast, oder passiv, durch die Verwendung von Materialien mit höherer Feuerfestigkeit, Abtrennungen und Techniken zur Verhinderung oder Verzögerung der Ausbreitung eines Brandes.

Sandwichpaneele ermöglichen Abtrennungen innerhalb des Lagers aus Sicherheitsgründen, als Brandschutzmaßnahme. Sie werden immer sicherer, insbesondere solche mit einem Kern aus Steinwolle (die eine Abtrennung gegen Feuer darstellen) und solche mit einem PIR-Kern, die die weitere Ausbreitung verhindern. Diese Produkte müssen zudem anspruchsvolle und teure Brandprüfungen in großem Maßstab bestehen, die ihre Stabilität garantieren.

Konkret bieten Sandwichpaneele mit einem unbrennbaren Kern aus Steinwolle einen hervorragenden Brandschutz, sofern sie an einer Struktur befestigt sind, die ebenfalls feuerfest ist. Sie haben jedoch eine geringere Isolierfähigkeit, nehmen mehr Wasserdampf auf und die Paneelen sind schwerer. Jaime Maruny fügt hinzu, dass bei Infrisa aktive und passive Brandschutzsysteme miteinander kombiniert werden. Die Firma hat ebenfalls das System Infrisa RF Cold entwickelt, das für spezielle Fälle von Lagerräumen mit Tiefkühltemperaturen eingesetzt wird.

„Sandwichpaneelen waren nie die Hauptursache von Bränden in Hallen, die aus Paneelen mit einem Kern aus Polyurethanschaumstoff (PUR) bestanden, es stimmt jedoch, dass sie früher dazu beitrugen, dass sich die Flammen ausbreiten konnten. Der Einsatz von PIR-Paneelen verringert dieses Risiko erheblich, da dieses Produkt eine höhere Feuerfestigkeit aufweist.“ unterstreicht Maruny.

Brände entstehen normalerweise unter den folgenden Umständen:

- Menschliche Fehler: Schweißarbeiten, Schnitt von Paneelen mit Werkzeugen, die Funken erzeugen, Zigarettenkippen usw.

- Elektrisches Versagen: Kurzschlüsse, Kabel und Anschlüsse in schlechtem Zustand, Vorfälle in Bereichen, in denen Gabelstaplerbatterien geladen werden usw.

- Ausbreitung von Bränden in benachbarten Bereichen: über Gebäude oder Fahrzeuge.

Dank der heute verfügbaren Technologie und der Entwicklung von immer widerstandsfähigeren Isolierkernen in den Paneelen können sich viele Brandherde nicht weiter ausbreiten.

Die Rauchableitung ist ebenfalls von grundlegender Bedeutung, ist in Kühlkammern jedoch kompliziert. Sie kann durch die natürliche oder forcierte Ableitung des entstehenden Rauchs erfolgen, mit Sperren, die seine Verbreitung behindern und einem System spezieller Auslässe, die die angemessene Ausleitung von Rauch aus der Einheit ermöglichen. Abschließend gesagt ermöglichen eine genaue und detaillierte Planung, die so viele Informationen wie möglich mit einbezieht und Spezifikationen und Vorschriften berücksichtigt, sowie die Verwendung der innovativsten und widerstandsfähigsten Materialien auf dem Markt den Bau eines Kühllager, die die Erwartungen der Kunden übertrifft.

Paneele mit der richtigen Schaummischung stellen kein erhöhtes Risiko im Brandfall dar und gelten als die sichersten und zuverlässigsten Lösungen

Informationen zu Infrisa

Infrisa ist ein Unternehmen, das 1971 in Barcelona gegründet wurde. Die Firma gilt als herausragende Referenz für Planung und Bau von Kühlräumen für eine große Vielzahl an Kunden aus den Bereichen Fleisch- und Milchzeugnisse, Logistik, Fischerei, Obst und Gemüse usw. Sie ist mit eigenen Ingenieuren in Spanien, Frankreich, Portugal und Mexiko vertreten. Seit vielen Jahren arbeitet sie häufig mit Mecalux bei der Durchführung innovativer und effizienter Projekte auf nationaler und internationaler Ebene zusammen.