ANALYSE IM DETAIL

Von Beatriz Royo

Die Pandemie hat gezeigt, dass das verarbeitende Gewerbe in Europa sehr anfällig auf noch nie dagewesene Ereignisse reagieren kann, auf die es nicht vorbereitet ist. Wie aus verschiedenen Berichten der Europäischen Union hervorging, war diese Branche am stärksten betroffen und verzeichnet auch jetzt noch einen langsameren Wachstumsanstieg als andere Wirtschaftsbereiche.

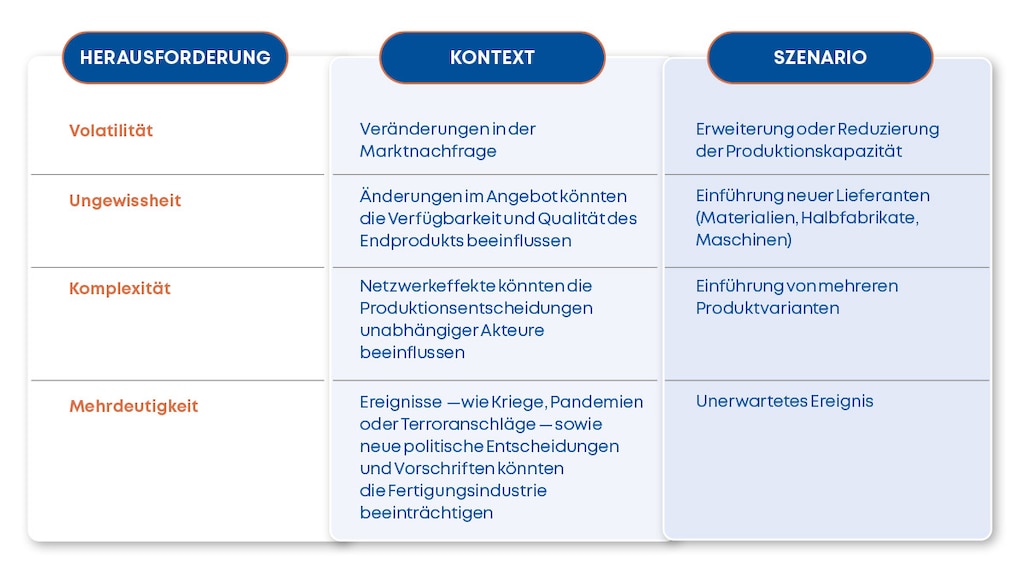

Auch wenn die Unterstützung der Regierungen nicht unterschätzt werden darf, war die Widerstandsfähigkeit der Unternehmen des verarbeitenden Gewerbes entscheidend für den wirtschaftlichen Erfolg in diesen schwierigen Zeiten. Während der COVID-19-Pandemie haben viele Unternehmen ihre Fähigkeit zur „Flexibilität bzw. zur Neugestaltung“ sowie Anpassungsfähigkeit und beständiges Wachstum unter Beweis gestellt. Seitdem sind Störungen zur neuen Normalität geworden (z.B. die Kriege in der Ukraine und im Gazastreifen oder der Klimawandel). Unternehmen müssen in der Lage sein, in VUCA-Umgebungen - volatil, unsicher, komplex und mehrdeutig - zu operieren. Diese Herausforderungen sind nur durch erhöhte Widerstandsfähigkeit produzierender Unternehmen zu bewältigen.

Resilienz kann nur durch eine schnelle Digitalisierung erreicht werden

In Industrieunternehmen mit mittlerem oder hohem Produktionsvolumen kann die Widerstandsfähigkeit nur durch eine schnelle Neugestaltung und Digitalisierung erreicht werden. Diese rasche Umstellung muss auf allen Ebenen der Produktion erfolgen, einschließlich der Fabrik, der Maschinen, der einzelnen Prozesse und der Interaktionen entlang der gesamten Lieferkette.

R3GROUP ist ein vierjähriges europäisches Pilotprojekt, das mit dem Ziel ins Leben gerufen wurde, produzierende Unternehmen in Europa zu unterstützen, indem ihnen der Zugang zu digitalen Tools ermöglicht wird. Ziel ist es, eine schnelle Neugestaltung zu ermöglichen und sich somit an VUCA-Fertigungsumgebungen anzupassen. Das Projekt konzentriert sich auf vier Szenarien mit jeweils neuem bzw. geändertem Kontext, die einen großen Einfluss auf die Fertigungsindustrie haben.

VUCA-Szenarien für die Fertigungsindustrie

VUCA-Szenarien für die Fertigungsindustrie

Unternehmen aus ganz Europa nehmen an der R3GROUP teil, um festzustellen, ob Industrie 4.0-Technologien zu widerstandsfähigeren, schnelleren und rekonfigurierbaren Fertigungssystemen führen werden. Im Rahmen des Projekts werden sie verschiedene digitale Technologien testen. Dabei wird sich zeigen, ob es möglich ist, schneller auf externe Ereignisse zu reagieren und proaktiver bei der Risikoprävention zu sein. Bei der Erstellung der nachstehend erläuterten Liste von Technologien und Anwendungsfällen stand der Mensch im Mittelpunkt.

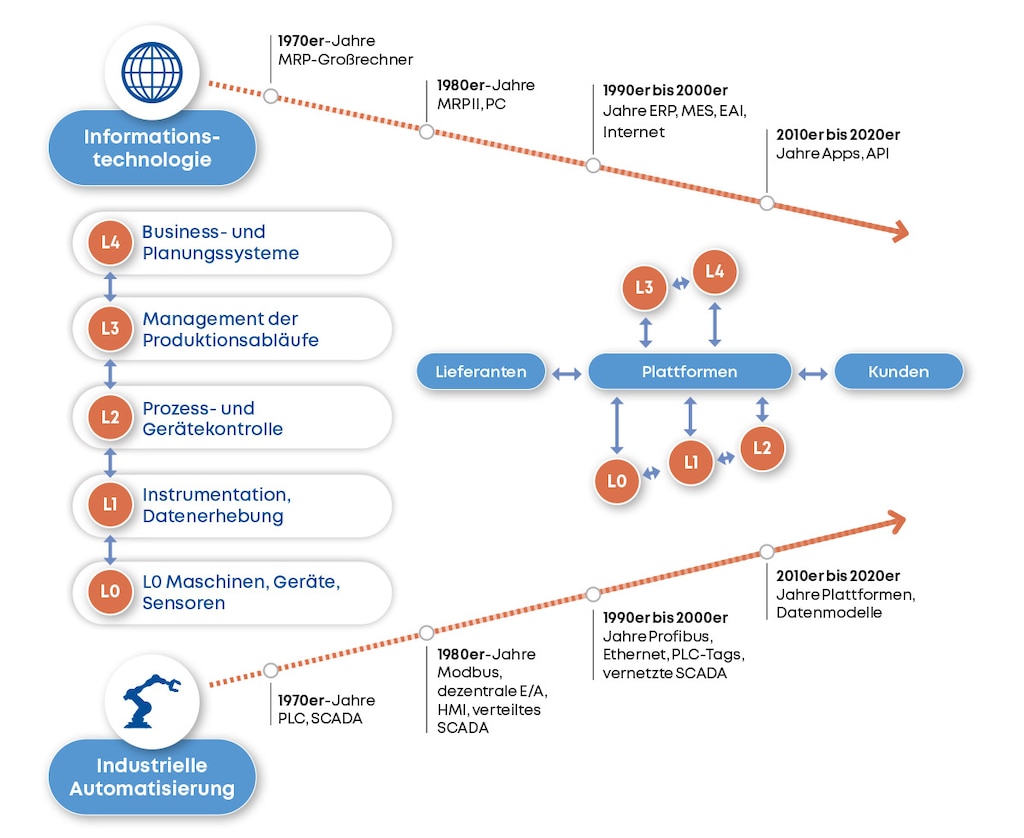

IoT-Konnektivität

Zu den Elementen der Rekonfigurierbarkeit eines Fertigungssystems gehört dessen Integrationsfähigkeit. Das Management der Produktion ist eine Herausforderung auf mehreren Ebenen, die von der Fertigung bis zu den Konstruktions- und Managementbüros alles umfasst, einschließlich interner Interaktionen sowie vor- und nachgelagerte (Upstream und Downstream) Lieferkettenströme. Die Asset Administration Shell (AAS) dient als Referenzarchitektur, in der alle Daten gekapselt werden.

Eine AAS ist eine Implementierung eines digitalen Zwillings für Industrieanwendungen. Mit diesem Tool kann jede Komponente Informationen mit der digitalen IoT-Welt teilen. Es wird in der Cloud mit einem cyber-physischen Produktionssystem (CPPS) eingesetzt, bei dem die Informations- und Kommunikationstechnologien in den Büros und die Betriebstechnologien in der Fabrik zu einer einzigartigen integrierten Plattform zusammenwachsen.

Die daraus resultierende digitale Plattform ist die technologische Grundlage für das Projekt und die intelligenten Fabriken der Zukunft.

Entwicklung der IT-OT-Konvergenz zu einem integrierten System. Quelle: Conrad Leiva

Entwicklung der IT-OT-Konvergenz zu einem integrierten System. Quelle: Conrad Leiva

Mehrstufige digitale Zwillinge

Fertigungslieferketten müssen in der Lage sein, die Auswirkungen potenzieller Rekonfigurationen zu berechnen, um sich erfolgreich in VUCA-Umgebungen zurechtzufinden. Auf diese Weise lässt sich durch fundierte Entscheidungen der optimale Weg ermitteln. Die R3GROUP betrachtet daher mehrstufige digitale Zwillinge als eine wichtige Voraussetzung für die Bewertung der Auswirkungen der Rekonfigurierbarkeit.

Digitale Zwillinge auf Einheitsebene

Sie umfassen die Maschine, das Herstellungsverfahren und das Endprodukt. Sie werden durch die Kombination von Surrogatmodellen, datengesteuerten Modellen und Techniken der künstlichen Intelligenz eingesetzt, um nichtlineare Beziehungen zu untersuchen.

Digitale Zwillinge auf Linienebene

Digitale Zwillinge auf Linienebene, wie sie vom griechischen Kupferrohrhersteller Halcor entwickelt wurden, integrieren Daten aus allen Produktions- und Qualitätssicherungsschritten (QS). Sie ermöglichen die Entwicklung fortschrittlicher Algorithmen zur Umleitung und Neuprogrammierung, die den Materialfluss optimieren und Lieferzeiten sowie -kosten reduzieren.

Digitale Zwillinge auf Werksebene

Sie werden die Ergebnisse der Rekonfigurationstools nutzen, um die strategische Entscheidungsfindung zu unterstützen. Gorenje, ein slowenischer Werkzeughersteller für die Haushalts- und Automobilindustrie, wird Informationen aus der Fertigung und aus bestehenden Informationssystemen nutzen, um die Planung und das Design der Produktion zu unterstützen.

Digitale Zwillinge der Lieferkette

Auf dieser Grundlage werden die Auswirkungen von Entscheidungen bewertet, indem die in die Plattform integrierten Daten mit externen Informationen kombiniert und verschiedene Analyse-, Optimierungs- und Simulationstechniken angewandt werden. Katty-fashion, ein führender rumänischer Hersteller von Damenbekleidung, verändert die Phase des Produktdesigns, indem er anstelle von physischen digitale Prototypen erstellt. Zum einen wird erwartet, dass dies viele Vorteile mit sich bringt, da die Bereitstellung, die Herstellung und der Transport von Proben vermieden werden. Zum anderen könnte diese wesentliche Veränderung die Verfügbarkeit und Qualität des Endprodukts verbessern. Das Unternehmen nutzt daher wertvolle Daten, Taktiken und Erkenntnisse aus Produktions- und Logistikprozessen, um digitale Zwillinge von Produkten und Lieferketten zu entwickeln. Die digitalen Zwillinge werden dazu beitragen, die Auswirkungen dieser Umstellung zu verstehen und genauere Kosten-, Betriebs- und Umweltmodelle zu erstellen, um die Entscheidungsfindung zu unterstützen.

Entscheidungen in Echtzeit

Abgesehen von der Fertigungsindustrie und den Erfolgsgeschichten der R3Group wird von den Managern der Lieferkette erwartet, dass sie schnellere, fundiertere und präzisere Entscheidungen in Echtzeit treffen. Dies setzt voraus, dass sie wissen, was in der Lieferkette zu einem bestimmten Zeitpunkt geschieht, und dass sie künftige Szenarien vorhersehen können. Stresstests der Lieferkette ─ Untersuchung der Reaktion auf verschiedene Störungen ─ können dazu beitragen, Schwachstellen zu ermitteln und Maßnahmen zu bestimmen, die sie robuster machen.

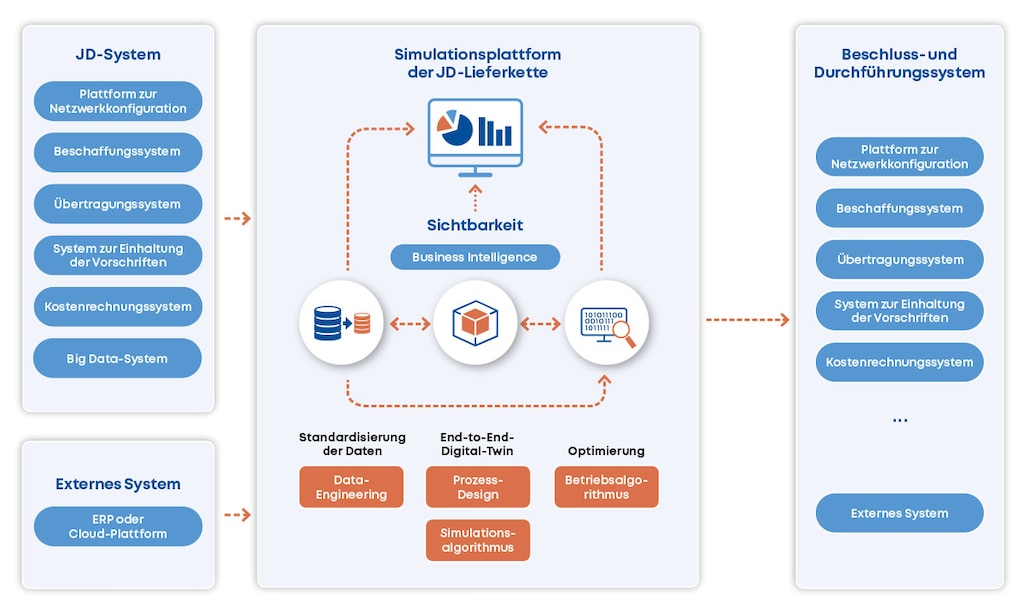

Ein konkretes Beispiel für das Potenzial digitaler Zwillinge in der Lieferkette ist das chinesische E-Commerce-Unternehmen JD.com. Es handelt sich um den Einzelhändler, der während der COVID-19-Pandemie den höchsten Umsatz mit der Neukonfiguration seines Liefernetzwerks erzielte. Zu diesem Zeitpunkt betrieb JD.com 41 Logistikparks in China und verfügte über fast 1.300 Lagerhäuser und mehr als 9 Millionen Lagereinheiten.

JD.com befasst sich mit der Planung und dem Betrieb seiner vor- und nachgelagerten Lieferkette, d.h. von den Vorprodukten bis zum Endkunden. In einem zweistufigen Lieferkettennetz hätten die vorgelagerten Vertriebszentren aufgrund von COVID-19-Ausbrüchen, die zu Reisebeschränkungen führten, unter Umständen keine Waren ausliefern können. In diesen Fällen musste JD.com sein Lieferkettennetz neu konfigurieren, um auf die Störungen zu reagieren.

Mit dem Einsatz neuer Technologien können Unternehmen ihre Einnahmen steigern

Dem Unternehmen gelang es, die Aufträge über andere Vertriebszentren oder mittels der Strategie der Nachbestellung zu erfüllen. Die Nutzung alternativer Vertriebszentren führte jedoch zu einem Rückgang der Auftragserfüllungsrate und verursachte erhebliche zusätzliche Transportkosten. Die Plattform des digitalen Zwillings der Lieferkette wurde verwendet, um Zielkonflikte zu untersuchen. Dieses innovative Tool für die Zusammenarbeit zwischen Mensch und KI bei der Entscheidungsfindung kombiniert historische und Echtzeitdaten mit dem Wissen über Geschäftsprozesse, wie z. B. Unternehmensrichtlinien, sowie mit modernsten KI-Ansätzen und -Algorithmen.

Rahmen der SCDT-Plattform von JD.com

Rahmen der SCDT-Plattform von JD.com

Die Technologie kann Unternehmen dabei unterstützen, ihren Umsatz um bis zu 10 % zu steigern, die Zeit bis zur Markteinführung um 50 % zu verkürzen und die Produktqualität um bis zu 25 % zu erhöhen. Die Implementierung digitaler Zwillinge erfordert jedoch in der Regel die Beteiligung fast aller Teams, da sie wesentliche Prozesse des Lieferkettenmanagements abdecken sollte. Dies kann zu einer gewissen Überforderung und zu bestimmten Fehlern führen. Folglich müssen die Unternehmen ihre Lieferketten analysieren und einen Fahrplan erstellen, der die kritischen Bereiche priorisiert, deren Verbesserung zu einer höheren Rentabilität führt.

Technologiegesteuerte intelligente Lieferkette

Angesichts des innovativen Ansatzes der digitalen Zwillinge existieren signifikante Möglichkeiten zum Aufbau und zur Verbesserung der intelligenten Lieferkette. Fachleute sollten sich die neuesten Technologien zu eigen machen, um einen digitalen Zwilling einer Lieferkette aufzubauen und der Konkurrenz einen Schritt voraus zu sein. Die Verwirklichung der Vision einer intelligenten Lieferkette braucht Zeit, aber der Wandel lohnt sich. Durch die Kombination interner Daten mit externen Störungen kann ein Rekonfigurationsbedarf antizipiert werden. Infolgedessen führt der Einsatz digitaler Technologien zu widerstandsfähigeren, schnelleren und rekonfigurierbaren Lieferketten in ganz Europa.

Referenzen:

- De Vet, Jan Maarten, Daniel Nigohosyan, Jorge Núñez Ferrer, Ann-Kristin Gross, Silvia Kuehl, and Michael Flickenschild. 2021. Review of Impacts of the COVID-19 Pandemic on EU Industries. European Parliament. Policy Department for Economic, Scientific and Quality of Life Policies, Directorate-General for Internal Policies.

- EUROPEAN COMMISSION the SECTORAL IMPACT of the COVID-19 CRISIS.

- Factories of the Future - European Commission. Single-Market-Economy.ec.europa.eu.

- Industrial Platforms | Shaping Europe’s Digital Future. Digital-Strategy.ec.europa.eu.

- Latif, Hasan, Guodong Shao, and B. Starly. 2020. A Case Study of Digital Twin for a Manufacturing Process Involving Human Interactions. Online World Conference on Soft Computing in Industrial Applications.

- Siemens and NVIDIA to Enable Industrial Metaverse. NVIDIA Newsroom.

- Digital Twin Factory: Hoja de Ruta - ASM Soft.

- Katty Fashion Website. Katty-Fashion.com.

- Sahilbhutada. 2023. Digital Twin Technology and Supply Chain Management. Medium. 6 Mai, 2023.

- Oil Prices Remain Volatile amid Uncertainty Arising from Geopolitical Conflict. World Bank Blogs.

- Reinventing Supply Chain for the Future. 2022. Gartner.

- Simchi-Levi, David, and Edith Simchi-Levi. 2020. We Need a Stress Test for Critical Supply Chains. Harvard Business Review. 28 April, 2020.

- Wang, Lu, Tianhu Deng, Zuo-Jun Max Shen, Hao Hu, and Yongzhi Qi. 2022. Digital Twin-Driven Smart Supply Chain. Frontiers of Engineering Management 9 (1): 56–70.

- Koshulko, Alex. Council Post: How Digital Twins Can Help Supply Chains Survive Disruption. Forbes.