PepsiCo installiert sein erstes automatisches Lager in Polen mit Mecalux

Der multinationale Getränke- und Snackkonzern automatisiert sein Lager zur Verteilung von Tausenden von Paletten mit Chips.

PepsiCo, ein weltweit führender Anbieter von Getränken und Lebensmitteln, hat sein erstes automatisches Lager in Polen eingerichtet, das sich als das nachhaltigste in Europa auszeichnet. Die Automatisierung erleichtert die Produktion nach der Push-Methode, bei der im Voraus entsprechend der erwarteten Nachfrage produziert wird.

PepsiCo: Weltweiter Branchenführer

PepsiCo ist einer der weltweit größten Lebensmittel- und Getränkehersteller mit einer breiten Produktpalette, zu der auch bekannte Marken wie Pepsi, Lay's, Gatorade, Tropicana, Quaker und Doritos gehören. Das multinationale Unternehmen zeichnet sich durch seine Innovationsfähigkeit in seinen Produktions- und Logistikprozessen sowie durch den Einsatz modernster Technologien in seinen Werken und Lagern aus. Pepsico engagiert sich außerdem zunehmend für Nachhaltigkeit und investiert in Verfahrensweisen, die die Umweltauswirkungen seiner Geschäftstätigkeit verringern und eine verantwortungsvolle Lieferkette fördern. PepsiCo ist in mehr als 200 Ländern vertreten.

HERAUSFORDERUNGEN

|

LÖSUNGEN

|

VORTEILE

|

|---|

PepsiCo, ein weltweit führendes Unternehmen der Lebensmittel- und Getränkeindustrie, setzt seine Expansion in neue Märkte fort und stärkt gleichzeitig seine Präsenz auf bestehenden Märkten. Dies gilt für Polen, wo das Unternehmen seit 1991 über fünf Produktionsstätten verfügt. Dreißig Jahre später hat das Unternehmen gerade sein erstes automatisches Lager im neuen Werk in Środa Śląska eingerichtet, das als nachhaltigstes Werk von PepsiCo in Europa hervorsticht. „Dank eines Systems der Wasserrückgewinnung und -wiederverwendung sowie der Regenwasseraufbereitung hat das verwendete Wasser einen zweiten oder sogar dritten Lebenszyklus. Wir haben auch unsere eigene Photovoltaikanlage mit einer Kapazität von 3,5 MW“, erklärt Maciej Pietrusa, der für das Lager von PepsiCo Polen in Środa Śląska verantwortlich ist.

Die Anlage mit der Größe von sieben Fußballfeldern „ist für die Produktion von Tüten für Chips und Snacks für den europäischen, vor allem den deutschen Markt bestimmt“, sagt Pietrusa. Das PepsiCo-Werk erhält jedes Jahr 60.000 Tonnen Kartoffeln für die Herstellung von Lay's-Tüten und 15.000 Tonnen Mais für Doritos-Nachos.

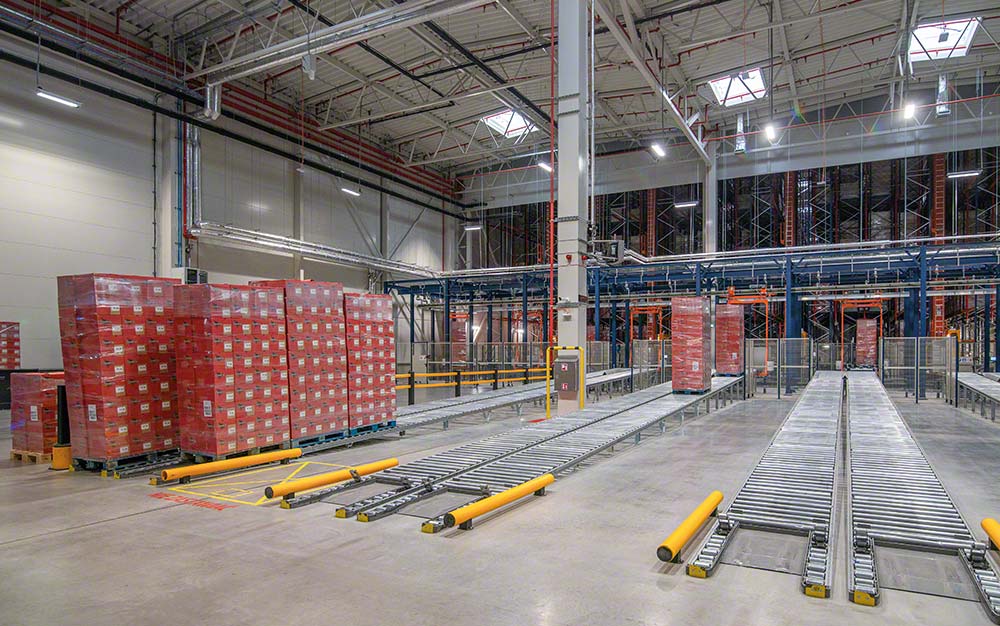

Die Anlage ist für die Produktion nach der Push-Methode ausgelegt, bei der im Voraus entsprechend der erwarteten Nachfrage produziert wird. Dieses Verfahren senkt die Stückkosten, erfordert aber ausreichend Platz zur Bewältigung großer Produktionsserien. Das neue Fertigwarenlager von PepsiCo mit seinen 9.000 Stellplätzen erhält täglich eine große Anzahl von Paletten mit Chips-Beuteln für den Versand an die Kunden. „Der Produktionsprozess ist vollständig in das automatische Lager integriert, so dass jede Chips-Tüte vom Produktionsbereich bis zu ihrer Endverpackung transportiert werden kann, um dann entnommen und auf den LKW geladen zu werden“, erklärt Pietrusa.

Das Lagerverwaltungssystem (LVS) Easy WMS ist mit dem ERP SAP von PepsiCo verbunden, um die automatisierten Abläufe im Lager zu steuern. Die direkte Kommunikation zwischen dem LVS und ERP in beide Richtungen ist der Schlüssel zur Synchronisierung der Bewegungen der im PepsiCo-Werk installierten Maschinen sowie zur Organisation der Aufträge für eingehende und ausgehende Waren.

3.500 Bewegungen von Paletten pro Tag

„Wir haben das modernste Werk in Europa gebaut, das dank der Automatisierung vor allem von der Standardisierung der Produktions- und Logistikprozesse und dem Betrieb rund um die Uhr mit maximaler Effizienz und vollständiger Rückverfolgbarkeit unserer Produkte profitiert“, freut sich Pietrusa.

Das erste automatische Lager von PepsiCo in Polen bietet ein ausgewogenes Verhältnis zwischen Kapazität und Lagerflexibilität. „Die vier Regalbediengeräte von Mecalux sorgen täglich für 3.500 kontinuierliche Bewegungen. Zudem hat die Robotisierung menschliche Fehler in den Logistikprozessen beseitigt und die Kosten optimiert.

Der interne Warentransport zwischen Lager und Produktion wurde durch schienengeführte Fördersysteme und Palettenfördersysteme. beschleunigt. Diese Systeme verbinden auch das Lager mit den Laderampen und sorgen für den täglichen Versand von Tausenden von Paletten. Die schienengeführte Fördersysteme setzen die von den Kunden angeforderten Paletten auf fünf Kanälen mit jeweils zwei Rollenbahnen ab. Jeder Kanal mit einer Kapazität von 34 Paletten fasst die Artikel u. a. nach der Lieferroute, dem Fahrzeugtyp, dem Kunden und der Priorität der Sendung zusammen.

Zusammenarbeit zwischen PepsiCo und Mecalux

Die Lagersysteme von Mecalux tragen zur Optimierung der Lieferkette des multinationalen Unternehmens PepsiCo in Europa bei. „Die guten Erfahrungen, die wir mit Mecalux beim Bau und der Inbetriebnahme des Lagers in Środa Śląska gemacht haben, überzeugten uns, auch in unserem Werk im belgischen Veurne erneut mit dem Unternehmen zusammenzuarbeiten“, so Pietrusa.

Der Leiter des Lagers von PepsiCo Polen in Środa Śląska erläutert die Gründe für seine Wahl: „Mecalux ist ein umfassender Anbieter von automatischen Lagersystemen, der sowohl Hardware als auch Software anbietet und unsere Anforderungen hinsichtlich Technologie, Sicherheit und Pünktlichkeit bei der Ausführung von Projekten erfüllt“.

Wir haben das modernste Werk in Europa gebaut, das dank der Automatisierung vor allem von der Standardisierung der Produktions- und Logistikprozesse und dem Betrieb rund um die Uhr mit maximaler Effizienz und vollständiger Rückverfolgbarkeit unserer Produkte profitiert.

Galerie

Easy WMS steuert die Bewegungen der Regalbediengeräte für Paletten von PepsiCo

Fragen Sie einen Experten