Elektrische Energie ist unerlässlich für den Betrieb manueller und automatischer Lager und notwendig, damit Unternehmen der Gesellschaft Güter und Dienstleistungen zur Verfügung stellen können. Derzeit werden Methoden und technische und organisatorische Maßnahmen angewandt, die das Ziel haben, diesen Energieverbrauch zu senken und gleichzeitig die Leistung der Anlage zu optimieren.

In manchen Ländern werden die Investitionen von Unternehmen in die Anschaffung von energieeffizienteren Anlagen für ihre Produktionszentren subventioniert. Der Zweck dieser politischen Maßnahmen besteht darin, den Energieverbrauch weltweit zu senken.

Um ihre Energiekosten zu verringern, automatisieren Unternehmen die sich wiederholenden Prozesse ihrer Produktionskette immer mehr. Dies birgt allerdings einen Widerspruch, da automatische Prozesse den Energieverbrauch erhöhen (je höher der Automatisierungsgrad, umso höher der Energiebedarf). Daher ist es wichtig, nach einem Gleichgewicht zu suchen und eine Lösung zu finden, die rentabel und gleichzeitig energieeffizient ist.

In Lagern stellt die Automatisierung ebenfalls eine der fortschrittlichsten Lösungen dar, um die Effizienz der durchgeführten Prozesse zu erreichen. Unzweifelhaft ist sie aus wirtschaftlicher Sicht zunächst mit höheren Anschaffungskosten verbunden, wenn man sie mit herkömmlichen Lagern vergleicht. Die Rentabilität wird jedoch viel früher erreicht, da die Betriebskosten sinken und die Automatisierung im Vergleich zu anderen Systemen noch weitere Vorteile mit sich bringt.

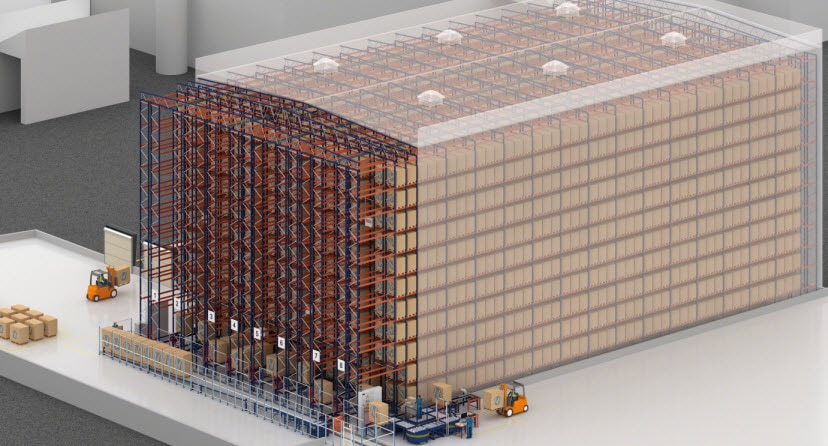

Vollautomatische Lager nutzen den umbauten Raum aus, um die Lagerkapazität zu maximieren. Unter den Vorteilen stechen eine perfekte Kontrolle der Ware, eine höhere Produktivität und eine hohe Verfügbarkeit heraus, da das System rund um die Uhr ununterbrochen betrieben werden kann. Die Personalkosten werden verringert, die Abhängigkeit von den herkömmlichen Fördermitteln entfällt und für den ordnungsgemäßen Betreb ist keine Beleuchtung notwendig; die Beleuchtung kann ständig ausgeschaltet sein, außer in den Bereichen, in denen die Lagerarbeiter ihre Aufgaben ausführen.

Der Energieverbrauch kann reduziert werden, wenn die Gesellschaften ihre Anstrengungen auf zwei konkrete Ziele richten:

- Energieeffizienz der vorhandenen Anlagen.

- Eine ideale Logistiklösung.

Energieeffizienz

Dazu gehören alle Vorgehensweisen, die darauf ausgerichtet sind, den Energieverbrauch jedes Fördermittels im Lager zu optimieren, ohne die Produktivität einzuschränken oder Risiken in Bezug auf Sicherheit oder Qualität der Produkte einzugehen.

In diesem Sinne sind die von den Abteilungen für Forschung, Entwicklung und Innovation von Mecalux entwickelten Fördermittel für eine Optimierung der Energiekosten vorbereitet. Die Methoden, mit denen die Energieeffizienz erreicht wird, gehören zu drei verschiedenen Bereichen:

- Mechanisches Design

- Elektrisches Design

- Softwareentwicklung

Mechanisches Design

Die Funktionalität ist die wichtigste Anforderung beim Design und bei der Auswahl der Fördermittel in einem Lager. Obwohl der Energieverbrauch effizient sein soll, ist es vorrangig, dass die Geräte die vorgesehene Anzahl von Bewegungen und Zyklen durchführen, um die gestellten Anforderungen zu erfüllen.

Eine der wichtigsten Voraussetzungen beim mechanischen Design der Maschinen besteht darin, dass die Struktur so leicht wie möglich ist, d. h., ihr Gesamtgewicht muss verringert werden. Dies hat direkte Auswirkungen auf die Größe und Leistung der Motoren.

Die Motoren der Maschinen sind grundlegende Elemente bei der Planung eines Lagers. Die Europäische Union setzt auf die Herstellung umweltfreundlicher Produkte mit dem Ziel, den Energieverbrauch zu senken und die Freisetzung von CO2 in die Umwelt zu minimieren. Mit diesem Ziel gibt sie Verordnungen über das Design, die Produktion und Vermarktung dieser Produkte heraus.

Seit Juli 2009 legen die europäischen Normen 640/2009 und 641/2009 die Voraussetzungen für die Gestaltung von Elektromotoren fest. Ein effizienterer Motor verbraucht weniger Energie, um die gleiche mechanische Leistung zu erzielen. Zwar sind die Anschaffungskosten höher, aber die Zeit bis zur Amortisation ist kürzer.

Die Maschinen haben eine quantifizierbare Leistung, die für jedes System charakteristisch ist. Es geht darum, den notwendigen Mechanismus zu finden, der die korrekte Funktionsweise der Maschinen gewährleistet, die höchstmögliche Leistung bringt und gleichzeitig einen konkurrenzfähigen Preis hat.

Daneben ist es unerlässlich, den variablen Zuwachs zu kontrollieren, der aus Effizienzverlusten durch Arbeitsbedingungen (Schmutz, Feuchtigkeit usw.), fehlende Instandhaltung (Schmierung, unzureichende Spannung von Bändern und Ketten usw.) und Überlastung (Durchbiegung, Verformung, Ladungsverluste usw.) entsteht. Diese Faktoren führen zu einem bedeutenden Energieverlust im Lager.

Die Werkstoffe spielen eine wichtige Rolle bei der Verbesserung der Energieeffizienz der Anlagen. Wenn man beispielsweise mit Reibungsmechanismen arbeitet, wird ein geeignetes Material gewählt, das die für die Anwendung nötige Leistung verringert

Elektrisches Design

Die Ingenieure erforschen und entwickeln Lösungen, die die Stromkosten der Lager verringern sollen. Aus diesem Grund werden Vorrichtungen eingesetzt, die eine bessere Energieausbeute bringen, Ungleichgewichte im Netz verhindern und die Stromkosten verringern können.

Frequenzumrichter

Sie sind in der Lage, die Rotationsgeschwindigkeit der Motoren zu verändern, indem sie die Frequenz des elektrischen Stroms beeinflussen. Im Allgemeinen verbrauchen Anlagen, die mit derartigen Vorrichtungen betrieben werden, weniger Energie als Anlagen, die mit einer konstanten Geschwindigkeit funktionieren.

Diese Vorrichtungen bieten eine Vielzahl von Vorteilen:

- Bessere Steuerung der Geschwindigkeit.

- Korrektur des Leistungsfaktors des Motors.

- Beseitigung der Blindleistung

- Sanftes Anfahren der Motoren. Bei Motoren mit großer Leistung ist kein Stern-Dreieck-Anlauf notwendig.

- Geringere Instandhaltung.

- Beseitigung der Vibrationsgeräusche.

Andererseits erzeugen diese Anlagen Oberschwingungen.

Oberschwingungsfilter

Bei Wechselstromsystemen (für Haushalts- oder Industrieanwendungen) werden Abweichungen von der grundlegenden Arbeitsfrequenz als Oberschwingung oder Oberwelle bezeichnet.

Bei allen vom 50-Hz-Netz gespeisten Systemen können Oberschwingungen mit 100 Hz, 150 Hz, 200 Hz usw. auftreten.

In jeder Industrieanlage sind verschiedene Geräte zu finden, die Oberschwingungen erzeugen, z. B.

- Schaltnetzteile (Schaltschränke, Steuergehäuse von Fördervorrichtungen, PC ...)

- Elektronische Stabilisatoren der Beleuchtungsvorrichtungen (Leuchtstoffröhren im Lager)

- Kleine Einheiten zur ununterbrochenen Stromversorgung (USV), die bei einem Stromausfall für eine bestimmte Zeit elektrische Energie liefern

- Bei dreiphasigen Lasten: Motoren, mit variabler Geschwindigkeit (Umrichter von Fördervorrichtungen und Regalbediengeräten).

Oberschwingungen der elektrischen Spannung sind sehr beunruhigend, da sie negative Auswirkungen auf die Installationen haben, wie Überlastung der Stromleitungen, Überhitzung von Transformatoren, ungewolltes Auslösen von Leistungsschutzschaltern, Überlastung von Kondensatoren zur Korrektur des Leistungsfaktors und Störungen in Messgeräten (Sonden, Sensoren ...). All dies führt zu einem höheren Stromverbrauch und einem vorzeitigen Verschleiß der elektrischen Bestandteile des Lagers.

Aus diesem Grund werden drei Methoden angewandt, um Oberschwingungen entgegenzuwirken:

- Leitungsinduktanzen (Verringerung auf Werte zwischen 35 und 40 %)

- Passivfilter (Verringerung auf Werte zwischen 8 und 10 %)

- Aktivfilter (Verringerung auf Werte unter 2 %).

Vorrichtungen zur Energierückgewinnung

Dies sind elektronische Vorrichtungen, die an den Umrichter der Hubachse der Regalbediengeräte angeschlossen werden. Während der Abwärtsbewegung sorgt das Gewicht des Schlittens (und der transportierten Last selbst) dafür, dass sich der Motor bewegt und als Energiegenerator dient. Das Gleiche geschieht beim Abbremsen dieser Achse. Die wiedergewonnene Energie muss gelenkt werden, um die ordnungsgemäße Funktionsweise des Systems zu ermöglichen und die elektrischen und elektronischen Anlagen nicht zu beschädigen. Bei Regalbediengeräten ohne Energierückgewinnung wird diese Energie ungenutzt in Form von Wärme freigesetzt, was einen Energieverlust bedeutet.

Die Menge der zurückgewonnenen Energie hängt vom bewegten Gewicht und der Höhe des Regalbediengeräts ab. Man schätzt jedoch, dass die Ersparnis im Mittel zwischen 15 und 20 % des gesamten Energieverbrauchs einer Maschine beträgt.

Vorrichtungen zur Energierückgewinnung können die durch die Regalbediengeräte beim Absenken und Bremsen erzeugte Energie wieder zurück in das Stromnetz einspeisen

Softwareentwicklung

Eine sehr häufig in vollautomatischen Lagern angewandte Methode zur Energieeffizienz basiert auf der Software und nicht so sehr auf den physischen Elementen der Anlage. Das Lagerverwaltungssystem koordiniert gemeinsam mit der Steuerungssoftware die Bewegungen der Fördermittel.

Das von Mecalux entwickelte Steuerungssystem ist beispielsweise darauf eingestellt, den Stromverbrauch der Fördermittel zu rationalisieren, indem der Verbrauch zu jedem Zeitpunkt genau an die Stärke der Aufgabe angepasst wird.

Anlaufregler

Die von einem beweglichen Element (Regalbediengerät, Verfahrwagen, Hubsystem usw.) benötigte elektrische Leistung ändert sich in den verschiedenen Bewegungsphasen:

- Beschleunigung: Hierbei muss die Haftreibung überwunden und die Masse des jeweiligen Objekts beschleunigt werden, um die Nenngeschwindigkeit zu erreichen. Hierbei handelt es sich um die Phase der Bewegung, die die höchste Leistung erfordert.

- Nenngeschwindigkeit: Die Maschine bewegt sich mit konstanter Geschwindigkeit. Nachdem die notwendige Energie zur Beschleunigung des Objekts aufgewendet wurde, muss der Motor nur noch die Gleitreibungskräfte überwinden und, beim Anheben, die Schwerkraft ausgleichen.

- Bremsen: Hierbei wird keine Energie verbraucht und der Motor verhält sich wie ein Generator.

Der Anlaufregler ist ein Sequenzregler, der entsprechend diesen drei Phasen die von den im Lager vorhandenen Maschinen angeforderte Leistung zu jedem Zeitpunkt voraussieht und die Erlaubnis für den Beginn der Bewegung erteilt, wenn ausreichend Energie zur Verfügung steht.

Dieser Regler hat eine allgemeine Funktion, d. h., er organisiert den Anlauf aller im Lager installierten Anlagen (unabhängig von der Art der Maschinen) und kann die Anforderungen von verschiedenen Maschinen mischen

Er verfügt zudem über eine Konfigurationsdatei, in der die Anzahl der zu steuernden Maschinen und die bereitgestellte elektrische Leistung festgehalten sind.

Achsenregler

Er führt eine optimale Regelung der Beschleunigung und der Geschwindigkeit der mehrachsigen Maschinen mit Simultanbewegung, wie z. B. Regalbediengeräten, durch

Zu Beginn führt der Achsenregler eine Berechnung der geschätzten Zeit der Seitwärts- und Hubbewegungen durch, wobei er 100 % der Beschleunigung und Geschwindigkeit annimmt. Anschließend nimmt er eine Reduzierung der Beschleunigung sowie der Geschwindigkeit für die Achse vor, deren Bewegungszeit geringer ist. Diese Reduzierung kann niemals die Bewegungszeit der anderen Achse überschreiten, da dies anderenfalls zu einer Beeinträchtigung der Arbeitszyklen führen würde. Die Verringerung der Beschleunigung erfolgt allmählich, wobei bei jedem Schritt die neue voraussichtliche Bewegungszeit überprüft und mit der anderen Achse verglichen wird.

Sobald der konfigurierte Mindest-Beschleunigungswert erreicht wurde, wird der gleiche Vorgang wiederholt, wobei allmählich die Höhe der Geschwindigkeit verringert wird, bis das optimale Verhältnis bei der Bewegung beider Achsen erreicht ist.

Das Ziel besteht darin, jähe Anlaufbewegungen zu vermeiden und letztendlich die Lebensdauer der mechanischen, elektrischen und elektronischen Elemente zu verlängern. Außerdem möchte man unnötige Stromspitzen beim Anlaufen verhindern und den Bedarf an elektrischer Energie soweit wie möglich verringern.

Eine ideale Logistiklösung

Obwohl die Methoden zur Energieeffizienz bei der Gestaltung der Fördermittel grundlegend für die Verringerung des Energieverbrauchs sind, lässt sich dieses Ziel ebenfalls mithilfe einer geeigneten Logistiklösung erreichen. Eine einfache Lösung, bei der überflüssige Bewegungen reduziert – oder sogar beseitigt – werden, ist das Ziel, das Ingenieure und Techniker bei der Planung eines Lagers verfolgen müssen. Je komplexer und automatisierter die Lösung ist, desto mehr Energie ist für ihren Betrieb notwendig.

Neben einem höheren Verbrauch sind bei einer übermäßigen Automatisierung höhere Investitionen notwendig, die sich möglicherweise nicht in einem angemessenen Zeitraum amortisieren. Sie können eine Belastung bedeuten, die sich direkt auf die Betriebskosten auswirkt.

Das am besten geeignete Lagersystem ist ein System, das die Anforderungen in Bezug auf Lagerkapazität, Betriebsablauf und vorgesehene Zykluszahl erfüllt.