VON LUCA URCIUOLI

Außerordentlicher Professor für Lieferkettenmanagement im Programm des MIT Zaragoza

n den letzten Jahrzehnten haben sich die Lieferketten globalisiert. In den 1980er Jahren erkannten die Unternehmen, dass das Outsourcing eine zentrale Technik ist, um Kosten zu senken und sich auf ihre Kernkompetenzen zu konzentrieren. Seitdem hat die Zahl der Dienstleister erheblich zugenommen, und heute lagern Unternehmen 60-80 % ihrer Produktion an mehrere Dienstleister aus.

Die Tendenz zum Outsourcing als Folge der Globalisierung hat den Unternehmen und Gesellschaften Vorteile gebracht. Jedes Unternehmen kann nun strukturelle Veränderungen vornehmen, um Kosten zu minimieren, Vermögenswerte zu reduzieren und sich auf die F&E-Strategie seiner Produkte, Dienstleistungen und Kernkomponenten zu konzentrieren. Wenn die Herstellung von Komponenten ausgelagert wird, haben die an der Lieferkette beteiligten Zulieferer die Möglichkeit, sich weiterzuentwickeln und technisches Know-how zu erwerben, das sie allein nicht hätten erreichen können. Das Outsourcing ermöglicht es den Zulieferern, mit mehreren Käufern zusammenzuarbeiten, wodurch sich Skaleneffekte verstärken und die Produktionskosten sinken. Generell lässt sich sagen, dass Outsourcing die Produktqualität verbessert und letztlich die Preise für die Einzelhändler senkt, was positive Auswirkungen auf den sozialen Wohlstand hat.

Trotz der offensichtlichen Vorteile von Outsourcing und Globalisierung erhöhen diese Entwicklungen auch die Anfälligkeit der Lieferketten für unerwartete Risiken oder Unterbrechungen. Die Logik liegt auf der Hand: Die Verlagerung der Produktion ins Ausland untergräbt die Übersicht und Transparenz der Abläufe. Die Unternehmen sind oft nicht mit der örtlichen Kultur oder der politischen Lage in den Ländern vertraut, in denen sie sich niederlassen. In einigen Ländern sind beispielsweise politische Instabilität, die Präsenz krimineller Organisationen im Geschäftsumfeld, Unruhen oder Kriege nur einige der Phänomene, die das Geschäft unerwartet gefährden und zu erheblichen Verzögerungen führen können. Auch die Korruption wird in einigen Ländern zu einem Problem, das die Betriebskosten in die Höhe treiben lässt.

Outsourcing und Globalisierung können die Anfälligkeit von Lieferketten für unerwartete Risiken oder Unterbrechungen erhöhen

Die COVID-19-Pandemie hat diese Anfälligkeiten offengelegt und eine Vielzahl neuer Herausforderungen für das Lieferkettenmanagement hervorgebracht. Die Pandemie hat sich auf die Arbeitskräfte und auf die Versorgung mit Ersatzteilen, Rohstoffen, Dienstleistungen, Bargeld und Materialien ausgewirkt, die jede Lieferkette benötigt, um gut zu funktionieren. Automobilhersteller wie Honda, Jaguar oder Volkswagen sind während der COVID-19-Pandemie in große finanzielle Schwierigkeiten geraten. Darüber hinaus beschlossen einige Lieferanten, ihre Angebote für Handelskredite zurückzuziehen, da sie das Risiko eines Zahlungsausfalls ihrer Käufer fürchteten. Die Schließung von Fabriken in den Lieferländern führte zu Produktionsverzögerungen, aber auch zu einem Zusammenbruch internationaler Verschiffungshäfen, wodurch sich die Sendungen weiter verzögerten. Die Einzelhändler wurden buchstäblich von den in Panik geratenen Konsumenten überfallen, die die Regale leer räumten, was zu Lieferengpässen führte und das Risiko des Peitscheneffekts erhöhte. Schließlich haben die staatlichen Beschränkungsmaßnahmen und das Home-Office die Nachfrage nach elektronischen Produkten erhöht und somit den Mangel an Mikrochips verstärkt. Dieses Szenario hat sich auf die Liefertermine von Aufträgen in Lieferketten verschiedener Branchen ausgewirkt, von der Telekommunikationsbranche bis hin zur Automobilindustrie.

Eine Unterbrechung der Produktionskette von wenigen Tagen oder Wochen kann für die Unternehmen erhebliche und langfristige Verluste bedeuten, insbesondere wenn die Lieferkette von Natur aus derart konfiguriert ist, dass sie die Effizienz unterstützt und nicht gegen Unterbrechungen resistent ist. In dieser Hinsicht ist Lean Management eine Technik, die darauf abzielt, Verschwendung zu minimieren, indem Losgrößen und Lagerbestände reduziert werden, die Häufigkeit der Lieferungen erhöht wird und schließlich erwartet wird, dass die Lieferungen pünktlich erfolgen. Wenn jedoch die Produktion der Zulieferer eingestellt wird oder sich der Transport verzögert, werden auch die Pufferbestände der Einzelhändler und Lagerhäuser aufgebraucht, so dass die Nachfrage der Kunden nicht mehr abgedeckt werden kann. Das ist in der Automobilindustrie der Fall, wo die Mehrheit der Autos auf Bestellung gebaut wird und viele Zulieferer für die Fabriken in der EU und den USA auf dem asiatischen Kontinent angesiedelt sind, und der Sektor für die Einführung von Lean-Manufacturing-Techniken bekannt ist. Aus all diesen Gründen führte das Erdbeben 2011 in Japan zu erheblichen Verlusten, die von Experten auf einen Verlust von rund 640.000 verkauften Fahrzeugen geschätzt werden (Wheatley & Ramsay, 2011).

Die Länge der Lieferkette erhöht die Risikoanfälligkeit

Andere Management-Techniken, die die Anfälligkeit von Lieferketten verstärken können, stehen im Zusammenhang mit der Einzel- und Mehrquellenbeschaffung. Einzelquellenbeschaffung ermöglicht eine bessere Beziehung zu den Lieferanten, kann aber im Falle eines Ausfalls verheerende Auswirkungen haben. Viele erinnern sich an den Brand in Albuquerque, New Mexico, der die Versorgung mit Mikrochips zum Erliegen brachte und den Mobiltelefonhersteller Ericsson in den Ruin getrieben hat. Im Gegensatz dazu konnte das Unternehmen Nokia, das mit demselben Lieferanten arbeitete, diesen Vorfall überleben, da seine Lieferkette derart konfiguriert war, dass sie auf eine mögliche Unterbrechung effizient reagieren konnte. Nokia änderte das Design seiner Produkte und baute zusätzliche Lieferkanäle auf, um andere Zulieferer zu haben und so die Produktion von Mobiltelefonen aufrechtzuerhalten.

Je länger die Lieferkette ist, desto höher wird das Risiko eingeschätzt. Für Logistikexperten gibt es eine Maxime: Waren, die in Bewegung sind, sind Risikowaren. Mit anderen Worten: Je länger die zurückzulegende Transportstrecke ist, desto größer ist die Wahrscheinlichkeit möglicher Risiken und desto länger ist die Lieferzeit des Auftrags, falls die Fracht verloren geht oder sich verspätet. Viele Unternehmen haben beispielsweise die Auswirkungen des Unglücks im Suezkanal erlebt und erleben sie noch immer, als im März 2021 das Schiff „Ever Given“, das mehr als 18.000 20-Fuß-Container (TEU, Twenty-foot Equivalent Units) geladen hatte, von einer plötzlichen starken Windböe erfasst wurde und am Ufer des Kanals auf Grund lief, wodurch eine der Hauptadern des weltweiten Schiffsverkehrs blockiert wurde.

Die Folgen für die Handelslieferketten zwischen Europa, Asien und dem Nahen Osten waren erheblich. Von der versehentlichen Blockierung des Kanals waren mehrere Frachtschiffe betroffen, nicht nur diejenigen, die auf Container der Ever Given warteten, sondern auch die 300 Schiffe, die darauf warteten, den Suezkanal in beiden Richtungen zu passieren. Das entsprach 16,9 Millionen Tonnen Eigengewicht, was einem Wert von etwa 50 Milliarden US-Dollar entspricht. Experten schätzten den Wert der zurückgebliebenen Waren auf etwa 400 Millionen US-Dollar pro Stunde und etwa 9 Milliarden US-Dollar für jeden Tag der Ausfallzeit. Auch die Suezkanal-Behörde verzeichnete Verluste zwischen 14 und 15 Millionen US-Dollar pro Tag an Transitgebühren. Wieder einmal litten die Branchen, die Lean -Techniken nutzten, am meisten unter Engpässen, Peitscheneffekten, mangelnder Schiffskapazität und hohen Frachtkosten. Und obwohl der Kanal wieder geöffnet wurde, blieben die Auswirkungen der zunehmenden Verstopfung der Häfen noch sechs Monate später bestehen.

Angesichts solcher Ungewissheiten müssen die Lieferketten derart konfiguriert werden, dass die Leistung mit den Kosten für Maßnahmen zur Risikovermeidung und -minderung übereinstimmt

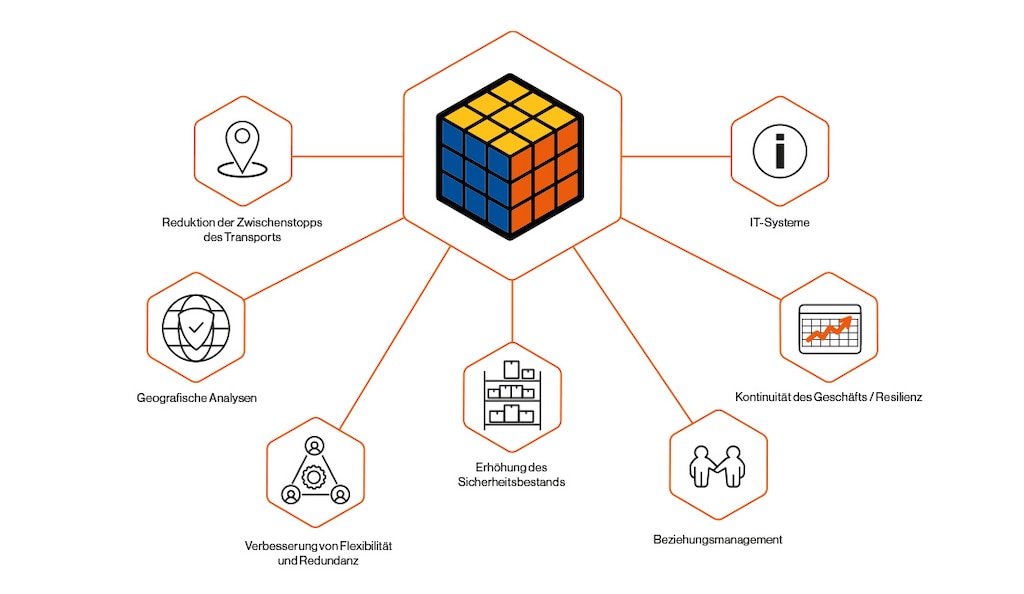

Angesichts solcher Ungewissheiten müssen die Lieferketten derart konfiguriert werden, dass die Leistung mit den Kosten für Maßnahmen zur Risikovermeidung und -minderung übereinstimmt. Im Folgenden werden einige Vorgehensweisen vorgeschlagen:

- Reduktion der Zwischenstopps des Transports. Fracht in Bewegung ist Fracht, die vor allem durch Diebstahl oder Überfall gefährdet ist. Die Risiken im Zusammenhang mit der Frachtsicherheit nehmen zu, wenn die Ladung in einem Seehafen, einem Terminal, einer Tankstelle oder sogar zur Rast hält. Die präventive Transportplanung trägt dazu bei, die Anzahl der Zwischenstopps auf der Strecke zu minimieren.

- Geografische Analyse. Auf strategischer Ebene können Unternehmen es vermeiden, mit Zulieferern zusammenzuarbeiten, die geografisch in Regionen angesiedelt sind, die Naturgefahren ausgesetzt sind oder in denen bekanntermaßen relevante und schwer zu umgehende Sicherheitsrisiken bestehen. Die Verlagerung von Fabriken oder Logistikbetrieben ist eine komplexe Aufgabe, weshalb es sich lohnt, zu überlegen, ob es besser ist, die möglichen Auswirkungen auf das Unternehmen zu bewältigen oder bestimmte Risiken zu verringern oder auszuschalten.

- Verbesserung von Flexibilität und Redundanz. Einige Tätigkeiten, wie die Herstellung, könnten dupliziert werden, z. B. durch Auslagerung der Produktion desselben Produkts oder Bauteils an mehrere Anbieter. Es ist wünschenswert, dass die Zulieferer sowohl in Bezug auf das Risiko als auch in Bezug auf die geografische Lage gut aufgestellt sind. Es ist unvermeidlich, dass sich die Erhöhung der Anzahl der für ein und dasselbe Bauteil beauftragten Lieferanten zwar auf die Kosten auswirkt, aber andererseits wird die Lieferkette dadurch auch besser gegen Unfälle gewappnet sein. Diese Flexibilität lässt sich auch auf den Transport übertragen, indem alternative Routen geplant werden, oder auf die Produktion, indem die Produktionslinien umgestellt werden, um die Herstellung so weit wie möglich zu duplizieren.

- Erhöhung des Sicherheitsbestands. Ein Puffer mit einem zusätzlichen Bestand ist sehr vorteilhaft, da er der Lieferkette mehr Handlungsspielraum gibt, um ihre Arbeitsfähigkeit im Falle einer Unterbrechung der Lieferströme zu garantieren. Puffer können mehr Waren als nötig aufnehmen oder als vorübergehende Puffer an intermodalen Terminals dienen, um einen optimalen Verkehrsträgerwechsel zu gewährleisten.

- Beziehungsmanagement. Die Art der Beziehung zu einem Zulieferer bestimmt den Grad der Transparenz über seine Tätigkeiten und seine finanzielle Lage. Das Vertrauen beim Informationsaustausch wird als entscheidender Faktor betrachtet. Ein unter Druck arbeitender Zulieferer, ist durchaus imstande, Informationen über Risiken und Anfälligkeiten nicht weiterzugeben, um sich gegen seine Konkurrenten durchsetzen zu können. Eine mangelnde Transparenz über potenzielle Bedrohungen führt zu unerwarteten Risiken und erhöht die Kosten für die Schadensbegrenzung.

- Kontinuität des Geschäfts/Resilienz. Trotz aller Präventionsstrategien und -instrumente kann ein mögliches Risiko starke Auswirkungen auf das Geschäft haben. Es ist überaus wichtig, dass Prozesse derart geplant und umgesetzt werden, dass Unternehmen schnell reagieren können, um eine mögliche Eskalation von Konflikten zu vermeiden.

- IT-Systeme. Es gibt IT-Lösungen, mit denen die Zulieferer in Echtzeit überwacht werden können, ebenso wie die Warenströme während des Transports. Ebenso können diese Systeme mit Diensten von Drittanbietern verbunden werden, die Echtzeitinformationen über Wettervorhersagen, mögliche Naturkatastrophen, Verkehrsbedingungen oder Terminalüberlastungen sammeln. Diese Instrumente helfen bei der Entscheidungsfindung und bei der Vorhersage möglicher Unterbrechungen.

Techniken für das Risikomanagement in der Lieferkette

Dass Unternehmen mit einer soliden Risikomanagementstrategie einen Wettbewerbsvorteil erzielen und ihre führende Marktposition festigen können

Vorteile des Risikomanagements

Das Risikomanagement in Lieferketten hat sich für Unternehmen als vorteilhaft erwiesen. Zusätzliche Kosten, die beispielsweise entstehen, wenn Lieferungen sich verspäten oder verloren gehen, Produkte beschädigt werden oder die Produktion der Zulieferer gestoppt wird, können erheblich reduziert werden.

Neben den bekannten Kostensenkungseffekten zeigen Studien, dass Unternehmen mit einer soliden Risikomanagementstrategie einen Wettbewerbsvorteil erzielen und folglich ihre führende Marktposition festigen können. Die schnelle Reaktion des Unternehmens Nokia, als sein Mikrochip-Zulieferer in New Mexico die Produktion einstellte, ist ein überzeugendes Beispiel dafür, wie Unternehmen, die ein Risikomanagement durchführen, Herausforderungen in Chancen umwandeln können, etwa indem sie ihren Marktanteil vergrößern, wenn Konkurrenten in Konkurs gehen.

Ein weiterer potenzieller Vorteil der Planung eines effizienten Risikomanagements ist risikoreichere Geschäfte tätigen zu können. Man sagt ja „wer nicht wagt, der nicht gewinnt“. Daher kann ein proaktiver Umgang mit Risiken für Unternehmen sehr vorteilhaft sein und die Planung eines Risikomanagements kann dazu beitragen, Risiken zu kontrollieren und ihre Folgen zu mindern.

Dr. Luca Urciuoli ist außerplanmäßiger Professor im Internationalen Programm für Logistik am MIT Zaragoza Außerdem ist er außerordentlicher Professor am KTH Royal Institute of Technology (Stockholm, Schweden) und Forschungsmitglied am MIT Center for Transportation and Logistics.

Quellen:

- Chopra, S., Sodhi, M., & Lücker, F. (2021). Achieving supply chain efficiency and resilience by using multi-level commons. Decision Sciences.

- Elahi, E. (2013). Risk management: the next source of competitive advantage. Foresight.

- Ivanov, D., Tsipoulanidis, A., & Schönberger, J. (2017). Global supply chain and operations management. A decision-oriented introduction to the creation of value, Springer texts in Business and Economics.

- McKinsey (2021). The future of work after COVID-19, https://www.mckinsey.com/featured-insights/future-of-work/the-future-of-work-after-covid-19.

- Russon, M.A. The cost of the Suez Canal blockage, BBC News. Available at: https://www.bbc.com/news/business-56559073.

- Sheffi, Y. & Rice JR, J. B. (2005). A supply chain view of the resilient enterprise. MIT Sloan Management Review, 47, 41.

- Urciuoli, L., (2017). Automating supply chain resilience should be high on your digital agenda. MIT Sloan Management Review. Available at: https://sloanreview.mit.edu/article/automating-supply-chain-resilience-should-be-high-on-your-digital-agenda/.

- Wagner, S. M. (Ed.). (2009). Managing risk and security: The safeguard of long-term success for logistics service providers (Vol. 16). Haupt Verlag AG.

- Wheatley, M. and Ramsay, M. (2011). After the disaster in Japan. Available at: https://www.automotivelogistics.media/after-the-disaster-in-japan/7408.article.