Das Pufferlager: Station zwischen Produktion und Versand

Der Puffer ist ein abgegrenzter Bereich innerhalb des Lagers, in dem Waren wie Rohstoffe zwischengelagert werden. Die Artikel werden in einem bestimmten Lagersystem oder direkt auf dem Boden (Blocklager) so lange gelagert, bis sie benötigt werden.

Diese Lösung wird häufig verwendet, wenn die Beschaffung und der Verbrauch von Produkten nicht gleichmäßig erfolgen oder wenn das Lager als Zwischenpunkt zwischen zwei Produktionsprozessen dient.

In diesem Artikel wird erläutert, welche Lagerlösungen am häufigsten zur Einrichtung eines Puffers in einem Lager verwendet werden, welche Vorteile diese Arbeitsmethode bietet und wie sie automatisiert werden kann, um eine höhere Leistung zu erzielen.

Pufferlager: Definition und Anwendungsbereiche

Ein Puffer ist ein Raum, der für die vorübergehende Lagerung von Waren bestimmt ist. Hier werden also die Materialien für einen nachfolgenden Prozess (z. B. Produktion, Versand, Kommissionierung oder Kitting) gesammelt. Der Standort und die Organisation des Puffers können je nach dem verfügbaren Platz und den Anforderungen des jeweiligen Lagers variieren.

Die am weitesten verbreitete Anwendung eines Pufferlagers ist die vorübergehende Lagerung von Waren, die für einen Produktionsprozess bestimmt sind (Rohstoffe, Verpackungen oder Halbfertigprodukte). Diese Art von Puffern, die sehr häufig in Anlagen von Unternehmen mit hohem Arbeitstempo oder dem Just-in-Time-Verfahren zu finden sind, z. B. Unternehmen in der Automobilbranche, gewährleistet die Lieferung von Waren zum richtigen Zeitpunkt und vermeidet so Unterbrechungen, die ebenfalls zu Produktionsverzögerungen führen könnten.

Ein weiterer häufiger Anwendungsbereich eines Puffers ist die Sequenzierung und Organisation der Waren, die zur Zusammenstellung von Aufträgen und Sets oder für den direkten Versand benötigt werden. Im letzteren Fall befindet sich der Puffer in der Regel im Versandbereich eines Lagers. Dort können auch schwerkraftgesteuerte Kanäle zur Ladevorbereitung eingesetzt werden, in denen die Aufträge aufbewahrt werden, bis sie auf den LKW geladen werden.

Wie sollte der Pufferbereich gestaltet werden?

Beim Entwurf eines Pufferlagers müssen die verfügbare Fläche sowie die Vorgänge, die dort durchgeführt werden, berücksichtigt werden. Es muss nicht nur über genügend Platz verfügen, um die erforderlichen Waren lagern zu können, sondern es muss auch eine kontinuierliche und pünktliche Versorgung sicherstellen.

Damit das Pufferlager ausreichend effektiv ist, muss es dort platziert werden, wo es benötigt wird. So sollte es zum Beispiel so nahe wie möglich an den Kommissionierstationen, Laderampen oder Produktionslinien platziert werden, falls es sich bei dem Puffer um einen Versorgungspuffer handelt.

Es kommt häufig vor, dass Unternehmen die Waren direkt auf dem Boden platzieren, obwohl es je nach Anzahl der Artikel und Bewegungen oftmals besser sein kann, ein Lagersystem wie Palettenregale, Durchlaufregale oder Einschubregale zu verwenden. Auf diese Weise werden die Produkte besser organisiert, wodurch sie leichter auffindbar sind. Diese Systeme gewährleisten darüber hinaus die Sicherheit sowohl der Bediener als auch der Ladung.

Ein effizientes Pufferlager muss agil und flexibel gestaltet werden. Das gewählte Lagersystem muss die entsprechende Lagerkapazität bieten und vor allem einen effizienten Betrieb ermöglichen, damit der Ein- und Ausgang der Waren schnell und zum richtigen Zeitpunkt erfolgt.

Vorteile eines Pufferlagers

Die Einrichtung eines Pufferlagers bietet folgende Vorteile:

- Optimierung des Raumes. Es wird der gesamte verfügbare Platz genutzt, um eine größere Anzahl von Produkten lagern zu können. In diesem Bereich werden vorübergehend alle Artikel platziert, die für die im Lager stattfindenden Prozesse benötigt werden.

- Nähe und Koordination. Der Puffer ist mit den anderen Arbeitsbereichen, in denen Prozesse wie die Zusammenstellung von Aufträgen, Sets oder Lieferungen durchgeführt werden, verbunden und perfekt koordiniert. Auf diese Weise werden Produktion und Versand beschleunigt.

- Verfügbarkeit der Waren. Dank der Vorab-Lagerung der für einen Prozess benötigten Waren sind diese vollständig verfügbar, wodurch Verzögerungen und Unterbrechungen vermieden werden.

- Höhere Produktivität. Die Nutzung des verfügbaren Raums und die Sicherstellung der Versorgung der verschiedenen Prozesse, die im Lager stattfinden, führt zu einer Steigerung der Produktivität.

- Reduzierung von Fehlern. Im Puffer sind die Produkte nach der Reihenfolge ihres Bedarfs geordnet. Auf diese Weise werden Fehler reduziert und die Lieferung beschleunigt.

Automatisierung eines Puffers oder Versorgungspuffers

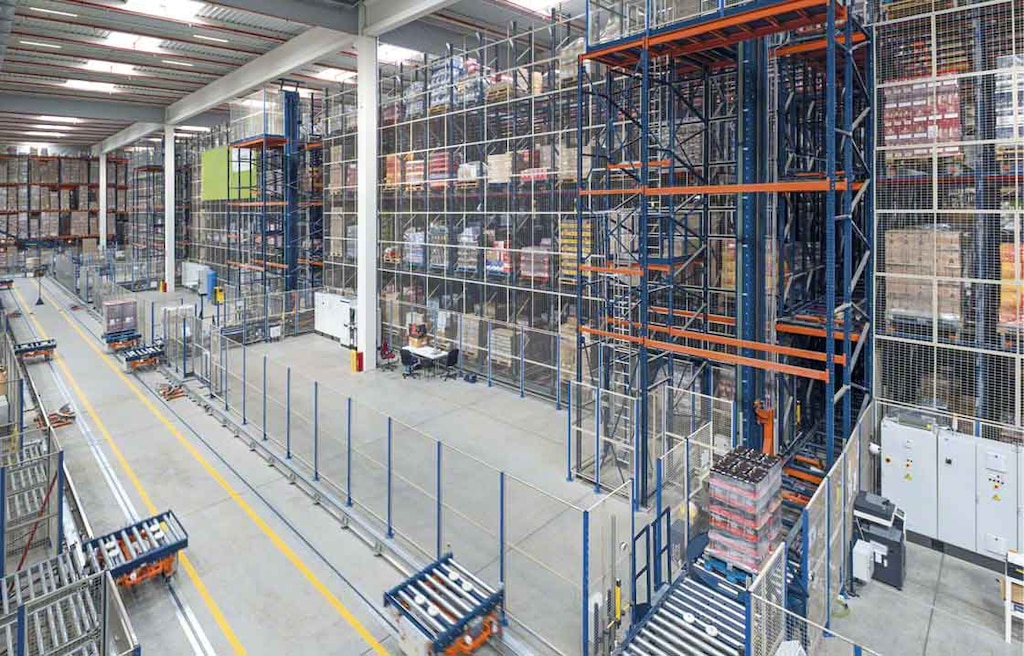

Eine der hilfreichsten Lösungen zur Einrichtung eines effektiven Bereichs zur Zwischenlagerung ist die Automatisierung. Fördervorrichtungen, automatische Systeme mit Durchlaufregalen oder automatische Lager für Paletten und Regalbediengeräte für Behälter sorgen für große Flexibilität und Schnelligkeit sowie für eine höhere Produktivität.

Die Automatisierung sorgt für eine ununterbrochene Warenbewegung, wo auch immer diese benötigt wird. Da das Bewegen von Produkten für die Bediener sehr zeitaufwändig ist, reduziert die automatische Bewegung mit Regalbediengeräten, Fördervorrichtungen oder Shuttles die manuelle Handhabung von Lasten und erhöht somit die Sicherheit im Lager.

Darüber hinaus ist das Produkt vollständig rückverfolgbar und die verfügbaren Waren können in Echtzeit abgefragt werden, da sämtliche Vorgänge mithilfe eines Lagerverwaltungssystems vollständig automatisiert und digitalisiert werden.

Beispiele für die erfolgreiche Einrichtung von Puffern

Zahlreiche Unternehmen nutzen Pufferlager zur Unterbringung von Produkten, die in bestimmten Prozessen verwendet werden. Ein wirksamer Puffer nutzt die verfügbare Fläche zur Lagerung der Produkte, die benötigt werden, vollständig aus und erfüllt somit seine angedachte Funktion.

Wir bei Mecalux blicken auf eine langjährige Erfahrung in der Entwicklung dieser Art von Logistiklösungen für Unternehmen aller Industriezweige zurück. Nachstehend finden sich zwei Beispiele, in denen der Puffer erfolgreich automatisiert wurde und somit eine höhere Leistung sowie ein kontrollierter Bewegungsfluss erreicht werden konnten:

- Luís Simões. Dieser renommierte Logistikdienstleister hat in Spanien ein Logistikzentrum errichtet, das Mecalux mit einem Regalblock mit dem automatischen Pallet-Shuttle-System mit Shuttle-Cars ausgestattet hat. Diese Anlage fungiert als Puffer und erfüllt die Funktion der Organisation, Sequenzierung und Planung der zusammengestellten Aufträge, die versandt werden sollen.

- Yamazaki Mazak UK. Mecalux hat in der Produktionsstätte dieses Herstellers von Industriemaschinen in Worcester (Vereinigtes Königreich) ein automatisiertes Lager errichtet. Hier werden fertig lackierte Teile zwischengelagert, bis sie getrocknet sind. Die Lösung ist so konzipiert, dass die Produkte, die das Unternehmen benötigt, optimal gelagert werden und gewährleistet ist, dass sie zum richtigen Zeitpunkt und ohne Verzögerung geliefert werden.

Möchten auch Sie ein Pufferlager in Ihrer logistischen Anlage einrichten, dann kontaktieren Sie uns. Unser technisches Team hilft Ihnen gerne weiter und findet die für Ihre Anforderungen am besten geeignete Lösung, die ganz an die Vorgänge in Ihrem Lager angepasst ist.