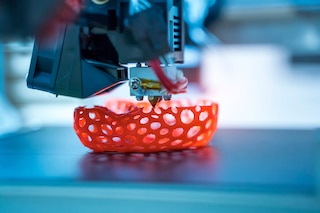

Additive Fertigung: der 3D-Druck digitalisiert die Fertigung

Die additive Fertigung ist eine Herstellungsmethode, die darauf abzielt, Gegenstände sofort anhand eines digitalen Modells und ohne Notwendigkeit von Gussformen zu produzieren. Diese auf dem 3D-Druck basierende Technologie ist dabei, die Fertigungszentren durch effizientere und wirtschaftlichere Prozesse zu revolutionieren.

In diesem Artikel wird dargestellt, wie die additive Fertigung funktioniert, inwiefern sie die Produktionsketten verbessert hat und vor allem, welche Rolle sie in der Logistik 4.0 spielt.

Was ist additive Fertigung?

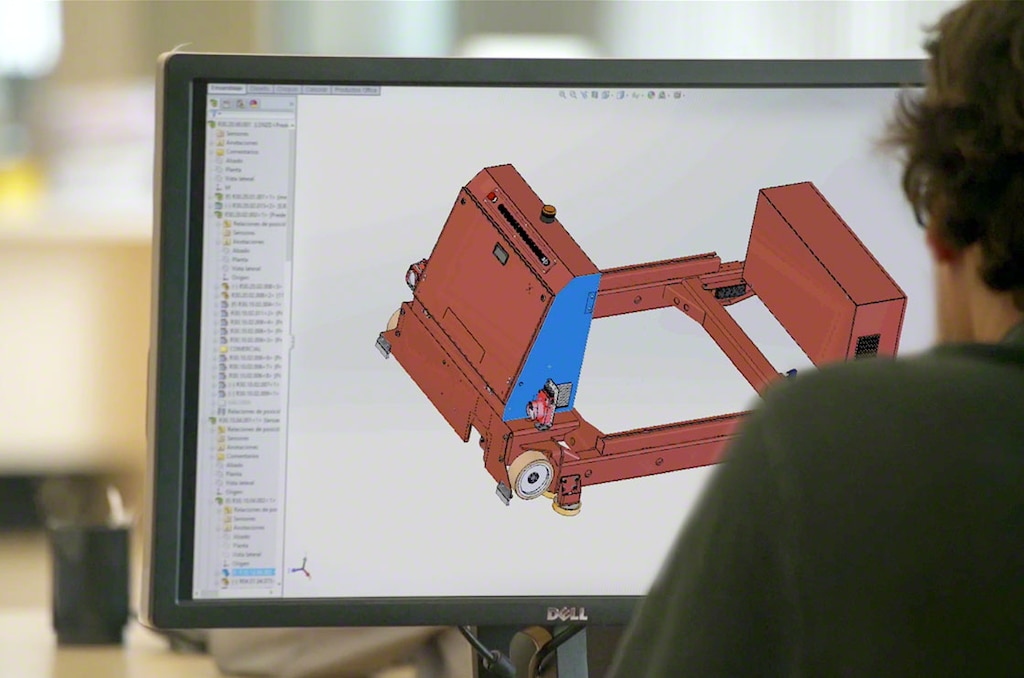

Die additive Fertigung ist ein Herstellungssystem, bei dem computergestütztes Design (Computer-Aided Design, CAD ) und 3D-Scanner zum Einsatz kommen. Bei diesem neuen Fertigungskonzept werden Gegenstände durch Hinzufügen von Materialschichten, vor allem aus Metall und Kunststoff, geschaffen.

Im Gegensatz zu herkömmlichen Fertigungsverfahren (der sogenannten „subtraktiven Fertigung“) wird hier bei der Herstellung kein Material entfernt. Bei Anwendung in der Serienfertigung kann die additive Fertigung Kosten senken, Fehler beseitigen und schneller und präziser arbeiten.

Derzeit wird dieses Verfahren vor allem in Bereichen angewendet, in denen Individualisierung und Präzision eine große Rolle spielen. Es wird z. B. zur Herstellung von Implantaten oder chirurgischen Instrumenten für den Gesundheitssektor oder von Werkstücken und Bauteilen für die Luft- und Raumfahrtindustrie eingesetzt.

Obwohl die additive Fertigung meist im Zusammenhang mit dem 3D-Druck genannt wird, sind beide nicht genau dasselbe. Die additive Fertigung bezieht sich auf die Herstellung neuer komplexer und langlebiger Bauteile im Industriebereich, aus Materialien wie Metall, während der 3D-Druck im Zusammenhang mit einer speziellen Art der additiven Technologie steht, mit der sich Objekte in begrenztem Umfang und in einer eher häuslichen Umgebung erstellen lassen.

Technologien der additiven Fertigung

Die additive Fertigung ist eine sich ständig weiterentwickelnde Technologie. Werfen wir einen Blick auf die wichtigsten additiven Fertigungsverfahren, die derzeit eingesetzt werden:

- Stereolithographie (SLA): das erste additive Fertigungsverfahren, das auf den Markt kam. Bei diesem Verfahren wird ein flüssiges Harz als Fertigungsmaterial verwendet, das unter Einwirkung von ultraviolettem Licht aushärtet.

- Selektives Lasersintern (SLS): Bei diesem additiven Fertigungsverfahren, welches Ende der 1980er Jahre an der Universität von Texas entwickelt wurde, wird ein Laser mit Kunststoffpulver kombiniert, um neue Gegenstände zu erzeugen.

- Schmelzschichtung (Fused Deposition Modeling – FDM): Dieses wegen seiner einfachen und kostengünstigen Handhabung populär gewordene System, das als FDM patentiert wurde, ermöglicht die Modellierung von Prototypen und die Herstellung kleiner Serien.

- Binder Jetting (auch 3D-Drucken genannt): Dieses Verfahren besteht darin, ein flüssiges Bindemittel auf ein Pulverbett zu sprühen, das anschließend erstarrt.

- PolyJet oder Material Jetting: Hierbei handelt es sich um ein Gerät, das einen Laser enthält, der auf ein Bett aus Metallpulver gerichtet ist. Mit diesem Verfahren lassen sich innerhalb von wenigen Tagen Prototypen und voll funktionsfähige Endprodukte aus Metall herstellen.

Obwohl es bereits verschiedene Techniken gibt, um Gegenstände schichtweise aus Metall und Kunststoff aufzubauen, experimentieren immer mehr Unternehmen auch mit anderen Werkstoffen, sogar mit Lebensmitteln.

Was wird zur additiven Fertigung benötigt?

Zur additiven Fertigung wird ein am Produktionszentrum ausgerichteter Arbeitsplatz benötigt, um neue Objekte zu entwerfen und ihre Serienproduktion zu programmieren. Daher muss ein Unternehmen, das auf diese neue Technologie setzt, über Folgendes verfügen:

eine 3D-Modellierungssoftware, d. h. eine Anwendung für computergestütztes Design (CAD)

ein Gerät für die additive Fertigung, z. B. einen 3D-Drucker

einen Versorgungspuffer mit den Rohstoffen, die zur Serienfertigung der Produkte notwendig sind, also dem Kunststoff oder Metall, das zur schichtweisen Erstellung des Endprodukts dient.

Wie funktioniert die additive Fertigung?

Die additive Fertigung besteht aus fünf grundlegenden Phasen:

1.- Zunächst wird ein 3D-Modell des zu reproduzierenden Objekts erstellt. Der entsprechende Arbeitsplatz muss über einen Computer und eine CAD-Designsoftware verfügen.

2.- Die mithilfe der Software erstellte Datei wird in ein Format umgewandelt, das die digitalen Schichten unterscheidet, in die das Objekt unterteilt ist. Normalerweise wird sie in das STL-Format (Standard Triangle Language) umgewandelt.

3.- Diese Datei muss auf den 3D-Drucker oder das für die Erstellung des Endprodukts zuständige Gerät übertragen werden.

4.- Anschließend druckt das Gerät die am Arbeitsplatz programmierte Anzahl von Artikeln schichtweise und in Serie.

5.- Nach Ablauf einer sicheren Abkühlphase entnimmt der Bediener das Modell aus der Produktionslinie, das dann bereit für den Transport in den Lager- oder Versandbereich ist.

Dabei ist hervorzuheben, dass nach dem Design des Produkts mit der CAD-Software die Produktionslinie das digitale Modell zur Serienproduktion nutzt, wodurch diese Phase an Flexibilität, Schnelligkeit, und Präzision gewinnt.

Vorteile (und Nachteile) der additiven Fertigung

Die additive Fertigung ist eine neuartige Technik, die mehrere Vorteile bietet:

- Präzision bei Design und Produktion: Die 3D-Modellierung verringert Fehler im Fertigungsprozess.

- Flexibilität, Schnelligkeit und Anpassungsfähigkeit: Dieses Fertigungssystem benötigt nur einen Computer, ein Softwareprogramm und ein Gerät für die additive Fertigung, wodurch es möglich ist, Produktionslinien mit geringer Komplexität in Lagern zu integrieren.

- Senkung der Logistik- und Fertigungskosten: Die Baugruppen und Produkte können aus Materialien wie Kunststoff- und Metallpulver hergestellt werden, sodass die Kosten der Produktionsphase verringert werden und der Transport zwischen dem Produktionsstandort und dem Logistikzentrum überflüssig wird.

- Personalisierung des Produkts: In der Designphase ist es möglich, das Produkt genau nach den Wünschen des Kunden zu gestalten, was zu einem besseren Service führt und das Markenimage des Unternehmens verbessert.

In einem Umfeld mit Omnichannel-Vertrieb und Industrie 4.0., in dem die Unternehmen täglich mehr Aufträge mit weniger Spielraum handhaben müssen, ermöglicht die additive Fertigung eine bedarfsgesteuerte Produktion ─ Just-in-time-Produktion oder JIT ─, die den Anforderungen des Kunden entspricht und keinen Bestand erfordert. Die additive Fertigung hat allerdings auch einige Nachteile:

- Hohe Anschaffungskosten:: Die Implementierung von Produktionsprozessen mit dieser Technologie ist für Unternehmen mit hohen Kosten verbunden, vor allem wegen des Geräts für die additive Fertigung des Endprodukts.

- Beschränktes Materialangebot: Mit der heutigen additiven Fertigungstechnologie können lediglich Kunststoffe und Metalle zur Serienfertigung eingesetzt werden.

- Poröse Oberfläche: Bei den wichtigsten aktuellen Verfahren zur additiven Fertigung weisen die hergestellten Teile eine poröse Oberfläche auf, was mit bloßem Auge nur schwer zu erkennen ist, aber zu Defekten führen kann.

Anwendungsmöglichkeiten der additiven Fertigung im Lager

Die Zahl der Unternehmen, welche die additive Fertigung in ihre Produktionsprozesse aufnehmen, steigt von Tag zu Tag. Mithilfe dieser Technik ist es möglich, die Betriebskosten zu senken, die Effizienz der Produktionslogistik zu steigern und eine deutliche Verbesserung der Qualität des Endprodukts zu erzielen.

Die Möglichkeit, ein personalisiertes Element digital zu entwerfen und zu fertigen, erleichtert es den Unternehmen, sich für dieses Produktionssystem zu entscheiden, da die additive Fertigung sowohl in der Serienproduktion als auch zur Herstellung personalisierter Gegenstände eingesetzt werden kann, je nach Anforderungen des Kunden.

Aus diesem Grund haben Branchen wie das Gesundheitswesen und die Luft- und Raumfahrt dieses Verfahren bereits in ihren Anlagen implementiert. Die Belastbarkeit von Kunststoff und Metall und die Hygiene beim Produktionsprozess gewährleisten die höchste Qualität des Endprodukts.

Auch in der Automobilindustrie wird die 3D-Fertigung bereits in verschiedenen Prozessen eingesetzt. So stattet beispielsweise das Formel-1-Team von McLaren seine Rennwagen mit Teilen aus, die auf einem 3D-Drucker hergestellt wurden.

Die additive Fertigung: Effizienz in Produktionszentren

Obwohl sich der 3D-Druck bisher nur als Standardmethode zur Produktion von Industriegegenständen durchgesetzt hat, besitzen die verschiedenen heute existierenden Trends zur additiven Fertigung das Potenzial, alle Aspekte der Fertigung zu revolutionieren. Die Logistik wird besonders von der Implementierung dieser Prozesse in Produktionszentren profitieren. Zu den bemerkenswertesten Vorteilen dieser Technologie zählen:

- Senkung der Produktionskosten

- Verringerung des Lagerbestands

- Personalisierung des Produkts, ohne dass ein zusätzlicher Arbeitsplatz notwendig ist.

Für ihre Umsetzung reichen nur wenige Werkzeuge: Ein Unternehmen benötigt lediglich einen Computer, eine Designsoftware und ein Gerät für die additive Fertigung, um eine Produktionslinie mit geringer Komplexität in seinem eigenen Lager einzurichten.