Dock-to-Stock: Effizienz beginnt bereits an der Laderampe

Wie viel Zeit braucht man, um die soeben eingetroffenen Waren im Lager einzulagern? Dieser Vorgang, der als Dock-to-Stock bezeichnet wird, umfasst alle Abläufe, die von der Annahme bis zur Einlagerung der Waren stattfinden. Die Optimierung dieses Vorgangs ist der erste Schritt zu effizienteren logistischen Abläufen.

In diesem Artikel wird erläutert, wie wichtig die Dock-to-Stock-Zeit ist und aus welchen Phasen sie sich zusammensetzt. Darüber hinaus wird erklärt, wie dieser Vorgang so weit wie möglich automatisiert werden kann, um so diese Zykluszeit zu verkürzen.

Was ist die Dock-to-Stock-Zeit?

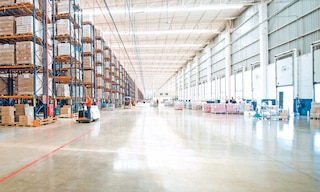

Die Dock-to-Stock-Zeit beginnt, wenn die Waren an den Laderampen im Lager eintreffen und endet, wenn diese in den Regalen eingelagert werden. Während dieser Vorgänge gibt es verschiedene Phasen, die die Effizienz des Lagers beeinflussen.

Die komplexeste Phase ist das Bestandsmanagement, welches die Überprüfung und Aufnahme der neuen Waren in den Bestand umfasst. Mittlerweile wird in den meisten Lagern ein LVS verwendet, um diesen Vorgang einfacher zu gestalten.

Wie viel Zeit sollte jedoch veranschlagt werden, bis die Waren nach der Annahme in den Regalen eingelagert sind? Laut dem American Productivity & Quality Center (APQC) benötigen die leistungsfähigsten Lager für den Dock-to-Stock-Vorgang weniger als vier Stunden, während andere Logistikzentren bis zu 48 Stunden brauchen.

Der Dock-to-Stock-Vorgang

Hierbei handelt es sich um alle internen Vorgänge ab der Annahme der Waren an den Laderampen bis zu ihrer Einlagerung in den Regalen:

- Annahme: Die Lastwagen mit Waren aus den Produktionsstätten oder von Lieferanten kommen an den Laderampen an. Die Paletten werden vom Lastwagen abgeladen und vorübergehend auf dem Boden abgestellt.

- Überprüfung der Waren: Es wird überprüft, ob der Lieferant bzw. die Produktionsstätte die Waren in der richtigen Menge und in einwandfreiem Zustand versandt hat. Gleichzeitig werden die Waren daraufhin kontrolliert, ob sie den festgelegten physischen Vorgaben entsprechen.

- Bestandsaktualisierung: Alle angenommenen Waren müssen in den Bestand des Lagers aufgenommen werden.

- Einlagerung: Die Waren werden in bzw. auf der Ladeeinheit (Palette, Behälter oder Container) und im entsprechenden Lagersystem unter Berücksichtigung der Kriterien der Bestandsrotation eingelagert.

Sämtliche Störungen oder Verzögerungen bei einem dieser Abläufe wirken sich negativ auf die Zykluszeit des Dock-to-Stock-Vorgangs aus.

Wie kann die Zykluszeit des Dock-to-Stock-Vorgangs verkürzt werden?

Wenn die Logistikkette effizient gestaltet werden soll, ist die Verkürzung der Zykluszeit, die für die Durchführung des Dock-to-Stock-Vorgangs erforderlich ist, von entscheidender Bedeutung. Während des gesamten Vorgangs gibt es verschiedene Faktoren, die, wenn sie optimiert werden, die Leistung des Dock-to-Stock-Vorgangs steigern. Hierzu sind folgende Aspekte zu berücksichtigen:

- Gestaltung des Lagers: Der Bereich der Laderampen sollte so gestaltet sein, dass die Lastwagen schnell und ohne Unterbrechungen eintreffen und nicht auf ihre Entladung warten müssen. Darüber hinaus ist es wichtig, einen Zwischenpuffer-Bereich für die temporäre Lagerung der Paletten auf dem Boden festzulegen.

- Reduzierung der Bewegungen der Mitarbeiter: Die Entfernung, die von den Bedienern während der Vorgänge zurückgelegt wird, verhält sich proportional zur Zykluszeit des Dock-to-Stock-Vorgangs und beeinflusst diese. Indem die Reihenfolge festgelegt und die Annahmeaufgaben zentralisiert werden, kann die interne Route der Bediener optimiert werden.

- Beschleunigung der Informationsverwaltung: Hierbei handelt es sich zweifellos um den aufwändigsten und wichtigsten Vorgang von allen, da Fehler bei diesem Prozess das Bestandsmanagement beeinträchtigen. Durch die Implementierung eines LVS lässt sich dieser Prozess am besten beschleunigen.

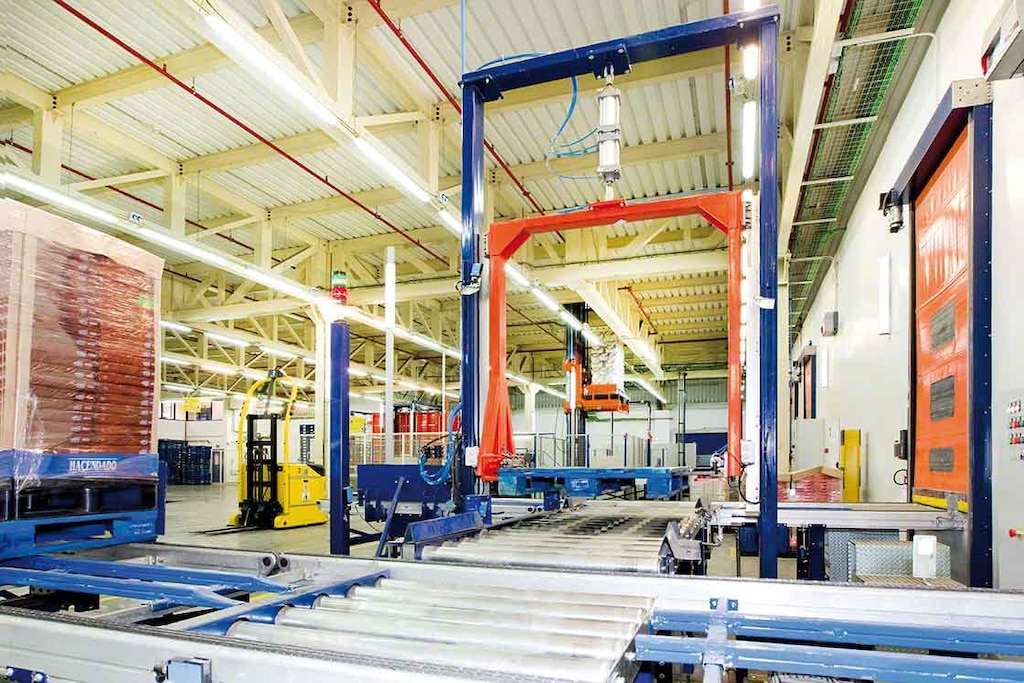

- Automatisierung: Durch die Verwendung von Handhabungsgeräten und automatischen Lagersystemen lässt sich die Dock-to-Stock-Zykluszeit verkürzen. Sämtliche an diesem Vorgang beteiligten Abläufe können automatisiert werden.

- Cross-Docking: Ein korrektes Bestandsmanagement ermöglicht es, abzufragen, ob ein Produkt, das gerade angenommen wurde, eingelagert werden soll oder nicht. Durch das Cross-Docking wird verhindert, dass Zeit mit nicht erforderlichen Einlagerungen verbracht wird.

Soll die Dock-to-Stock-Zeit verkürzt werden, ist es unerlässlich, über eine effiziente Logistik zu verfügen, bei der alle beteiligten Faktoren berücksichtigt werden.

Der automatisierte Dock-to-Stock-Vorgang

Automatische Handhabungsgeräte und Lagersysteme tragen dazu bei, die Zykluszeit des Dock-to-Stock-Vorgangs so weit wie möglich zu reduzieren. Dieser Vorgang kann problemlos vollständig automatisiert werden.

Jedes Unternehmen muss entsprechend der jeweiligen Anforderungen beurteilen, ob es rentabler ist, den gesamten Vorgang oder nur einen Teil davon mit z. B. automatischen Entladerampen, Fördervorrichtungen, Palettenkontrollstationen oder Regalbediengeräten zu automatisieren.

Die Automatisierung ermöglicht einen unterbrechungsfreien Betrieb des Lagers rund um die Uhr. Ein weiterer wesentlicher Vorteil ist die Reduzierung von Fehlern und damit von Kosten. Dank der Verwendung von Robotertechnik werden die Fehler, die sonst bei einer manuellen Handhabung auftreten, drastisch reduziert, wodurch die maximale Effizienz bei sämtlichen Abläufen gewährleistet wird. Die Automatisierung des Dock-to-Stock-Vorgangs ist eine der effektivsten Lösungen, um die Produktivität zu steigern, die Qualität der Dienstleistungen zu verbessern und die Betriebskosten des Lagers zu minimieren.

Die geeignete Software für den Dock-to-Stock-Vorgang

Durch die Verwendung eines LVS wie Easy WMS kann die Leistung all dieser Abläufe gesteigert werden. Neben dem Einlesen und der Überprüfung der Artikel, der Aufnahme dieser Artikel im Bestand und der Stellplatzzuweisung gemäß den Rotationsstrategien weiß das LVS mithilfe von Versandvorankündigungen (ASN, Advanced Shipping Notifications) schon im Voraus, welche Artikel im Lager eingehen werden.

Dadurch, dass die Daten bereits im System erfasst sind, können Annahmestrategien entwickelt werden, die sich danach richten, ob vollständige Container bzw. mehrere Artikelarten angenommen werden oder ob es sich um Blindannahmen handelt.

Easy WMS bietet verschiedene Module, mit denen die Software an die logistischen Anforderungen angepasst und somit der Dock-to-Stock-Vorgang deutlich verbessert werden kann. Bei dem Modul Supply Chain Analytics wird eine Vielzahl der täglichen Daten segmentiert und klassifiziert, um sie in nützliche Informationen umzuwandeln. Diese Software erstellt maßgeschneiderte KPIs wie Annahmen pro Stunde, Prozentsatz der beschädigten Waren, Auslastung des Lagers usw.

Der erste Schritt zu einem effizienten Lager

Der Dock-to-Stock-Vorgang ist die erste logistische Hürde, die in einem Lager überwunden werden muss, bevor die restlichen Abläufe durchgeführt werden können. Es ist unmöglich, Aufträge zusammenzustellen und so zu versenden, dass sie pünktlich beim Kunden ankommen, wenn es Probleme bei der Annahme, dem Bestandsmanagement und der Einlagerung gibt.

So, wie immer ein Stein auf den anderen gesetzt wird, garantieren eine effiziente Warenannahme und Einlagerung die erfolgreiche Lieferung von Bestellungen. Falls auch Sie Schwierigkeiten bei der Kommunikation mit Ihren Lieferanten, dem Bestandsmanagement oder den Rotationskriterien für die Einlagerung von Waren haben, zögern Sie nicht, Mecalux zu kontaktieren. Unsere Experten helfen Ihnen gerne bei der Optimierung Ihrer logistischen Abläufe.