Kühllager Automatisierung: mit echte Beispiele

Die Lagerung von tiefgefrorenen oder gekühlten Waren hat einen direkten Einfluss auf die Betriebskosten der Anlage. Der Leiter eines Kühllagers verfolgt dabei drei wesentliche Ziele:

- Maximierung der Lagerkapazität des verfügbaren Raumes,

- Schutz der Kühlkette an jedem kritischen Punkt,

- Gewährleistung sicherer Warenströme mit maximaler Kontrolle über die Rückverfolgbarkeit.

Diese Ziele können mit Hilfe von automatischen Systemen und Lagerverwaltungssoftware erreicht werden. Unternehmen wie Iberfresco, Schaal Chocolatier oder Dafsa standen vor diesen Herausforderungen und vertrauten auf die Erfahrung von Mecalux, um ihre Projekte im Bereich Lagerlogistik umzusetzen.

Maximierung der verfügbaren Fläche am Beispiel von Iberfresco

Iberfresco ist ein Unternehmen in Valladolid (Spanien), das Tiefkühlgemüse verpackt. Um die Betriebskosten für den Umschlag von mehr als 25.000 Tonnen Tiefkühlkost in mehreren separaten Lagern zu senken, entschied man sich für eine zentralisierte Lagerung auf einer verfügbaren Fläche von 3.000 m2. Dieses zentrale Lager ist nun in zwei Tiefkühllager aufgeteilt.

Mecalux rüstete das neue Lager von Iberfresco mit Movirack Verschieberegalanlagen aus. Es handelt sich dabei um ein kompaktes Lagersystem, bei dem die Regale auf beweglichen Unterbauten installiert werden. Das System verfügt über einen gewissen Automatisierungsgrad, da es mechanisierte Bewegungen der mit Paletten beladenen Regale ermöglicht.

Da durch die Verschieberegale der Platz für die Gänge eingespart wird, konnte die Lagerkapazität maximiert werden. Dieses Lagersystem ist ideal für mittelgroße Gefrierkammern, deren Höhe 11 Meter nicht übersteigt. Im Kühllager von Iberfresco, mit einer konstanten Temperatur von -24 ºC, führte die Installation dieses Lagersystems direkt zu einer deutlichen Senkung der Energiekosten der Anlage.

Schaal Chocolatier: automatisiertes Lager mit verschiedenen temperaturgeführten Bereichen

Das Unternehmen Schaal Chocolatier ist führend in der Herstellung von hochwertiger Schokolade in Frankreich und exportiert in die ganze Welt. Die Konservierung der Fertig- und Halbfertigprodukte erfordert eine temperaturgeführte Lagerung, um deren Qualität nicht zu gefährden. Außerdem musste die Lösung der Besonderheit Rechnung tragen, dass es sich bei Schokolade um ein Saisonprodukt handelt und es dadurch an Weihnachten und zu Ostern zu Aktivitätsspitzen im Geschäft kommt.

Als das Unternehmen immer weiter expandierte, erwies sich die für das Lager vorgesehene Fläche innerhalb der Fabrik als unzureichend und ineffizient. Mecalux entwarf daraufhin für Schaal Chocolatier ein neues automatisches Lagersystem.

Das Kühllager ist direkt mit dem Produktionszentrum verbunden und die Ein- und Auslagerung der Produkte wird über einen Förderkreislauf realisiert. Ein Shuttle bringt die Paletten bis zum entsprechenden Gang, wo sie von den automatischen Regalbediengeräten aufgenommen und im Regal platziert werden. Das Lager kann auf diese Weise in der Hochsaison auf die Nachfrageerhöhung von 33 % (von 180 Paletten pro Tag auf 240) reagieren.

Das Lagerverwaltungssystem Easy WMS steuert alle Lagerprozesse unter Anwendung strenger FIFO-Kriterien und gewährleistet eine genaue Rückverfolgbarkeit aller Waren. Die Software verwaltet auch die Verteilung der Referenzen entsprechend ihrer Umschlagshäufigkeit und ihrer benötigten Temperatur. Denn in dem Lager gibt es sowohl Gänge, in denen die Temperatur 14 ºC beträgt als auch Gänge mit nur 5 ºC.

Selbsttragendes Lager mit Kühlbereich - die effizienteste Lösung für Dafsa

Das Kühllager der Firma Dafsa ist ein perfektes Beispiel für die Vorteile eines automatisierten Hochregallagers in Silobauweise. Mit dieser Lösung konnte nicht nur die Lagerkapazität maximiert werden, sondern es konnten auch die anspruchsvollen Hygieneanforderungen für die Herstellung von Säften, Gemüsecremesuppen und Erfrischungsgetränken erfüllt werden.

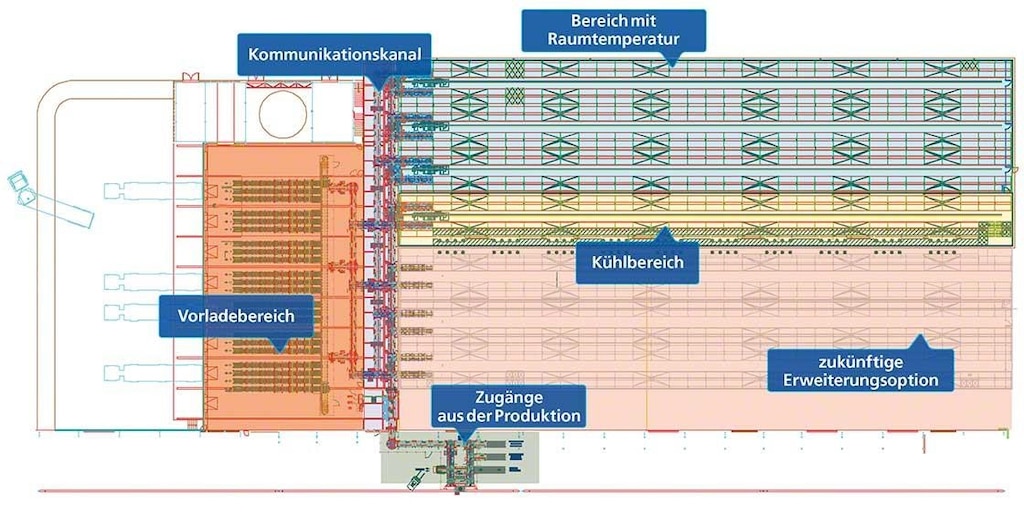

Das Lager von Dafsa verfügt über einen Lagerbereich mit Raumtemperatur und einen Kühlbereich. Beide Bereiche sind durch eine sich automatisch öffnende Tür voneinander getrennt. Die Zugänge für den Wareneingang und -ausgang wurden mit SAS-Vorkammern (SAS - Security Airlock System) ausgestattet, um die Einhaltung der Kühlkette jederzeit zu gewährleisten.

Regalbediengeräte für Paletten entnehmen die Ware nach dem Ware-zum-Mann-Prinzip aus den Regalen und anthropomorphe Roboter sowie Packmaschinen unterstützen die Palettierung. Der komplette Betrieb dieses selbsttragenden Lagers wird mit dem LVS Easy WMS von Mecalux abgewickelt.

Die Herausforderungen an temperaturgeführte Lager sind vielfältig und bei weitem nicht unerheblich. Wenn Sie eine fachkundige Beratung wünschen, kontaktieren Sie uns. Mit über 50 Jahren Erfahrung in der Branche analysieren wir Ihren individuellen Fall und entwickeln eine spezifische Lösung für Ihr Kühllager.