Lagerumschlag: Was sagt er aus und welche Auswirkungen hat er auf das Lager?

Der Lagerumschlag bezeichnet die Häufigkeit, mit der ein Lagerbestand in einem bestimmten Zeitraum (in der Regel ein Jahr) ausgewechselt wird. Diese Kennzahl ist von entscheidender Bedeutung beim Lagermanagement, denn mit ihr lassen sich die mit einer schlechten Lagerwirtschaft verbundenen Risiken kontrollieren. Wie wird der Lagerumschlag berechnet und was bedeutet ein hoher oder niedriger Lagerumschlag?

Definition des Lagerumschlags

Unter Lagerumschlag versteht man die Anzahl der Durchläufe eines Artikels durch den gesamten Prozess: Er wird verkauft, verlässt das Lager und wird innerhalb einer bestimmten Zeit bezahlt. Damit erhält das Unternehmen die anfängliche Investition, die es beim Erwerb getätigt hat, zurück und erwirtschaftet den damit verbundenen Gewinn.

Im Allgemeinen bedeutet ein hoher Lagerumschlag, dass das Unternehmen effizienter und profitabler ist, da es ein Indikator für die Effektivität der Lieferkette ist.

Wie berechnet sich der Lagerumschlag?

Der Lagerumschlag ist der Quotient aus dem Umsatz (zu Einstandspreisen) und dem durchschnittlichen Lagerbestand. Das Ergebnis zeigt wie oft der durchschnittliche Lagerbestand in einem bestimmten Zeitraum umgesetzt wurde. (Wenn es sich um jährlich Daten handelt, werden sie das ganze Jahr über erhoben).

Lagerumschlag = Wareneinsatz (Umsatz zu Einstandspreisen)/ durchschnittlicher Lagerbestand

Wenn wir beispielsweise Produkte zum Einstandspreis von 30.000 Euro pro Jahr verkaufen und unser durchschnittlicher Lagerbestand 10.000 Euro beträgt, ist der Lagerumschlag 3. Das heißt, die Ware wird dreimal im Jahr ausgewechselt.

Ein Wert von 360 würde demnach bedeuten, dass alle Produkte jeden Tag des Jahres verkauft werden (bei einem Geschäftsjahr von 360 Tagen), was zu der Situation führen würde, dass es keinen Bestand und damit keine Lagerkosten gibt.

Aus dem Lagerumschlag ergibt sich auch die durchschnittliche Lagerdauer, die angibt, nach wie vielen Tagen/Monaten die gelagerten Produkte aufgefüllt werden. Dazu dividiert man die Tage (360) oder Monate (12) durch den Lagerumschlag. Nach dem vorstehenden Beispiel würde die durchschnittliche Lagerdauer der Bestände vier Monate betragen (120 Tage, Division von 360 durch 3).

Nachdem die Umschlagshäufigkeit des jeweiligen Lagers berechnet wurde, können zwei Situationen entstehen, die es zu interpretieren gilt:

1. Hoher Lagerumschlag

Ein hoher Lagerumschlag ist generell ein positiver Indikator, da er hohe Verkaufszahlen widerspiegelt. So haben beispielsweise die Modebranche oder der Lebensmittelsektor einen hohen Lagerumschlag, da diese Unternehmen ihre Bestände schnell wieder mit neuen Produkten auffüllen.

Eine sehr hohe Umschlagshäufigkeit bedeutet jedoch auch, dass sich der Bestand in ständiger Bewegung befindet, was zu komplexeren Prozessen im Lager führt. Daher sind auch die Verwaltungskosten höher (verbunden mit der Warenabfertigung, der Kommissionierung etc.). Außerdem ist es ratsam, einen Sicherheitsbestand zu kalkulieren, damit es nicht zu Engpässen oder Ausverkäufen kommt.

2. Niedriger Lagerumschlag

Ein niedriger Lagerumschlag steht im Zusammenhang mit Bestandsüberschüssen. Unbewegte Lagerbestände gehen mit höheren Lagerkosten einher und bergen das Risiko, veraltete Produkte auf Lager zu haben.

Um Überbestände im Lager zu vermeiden, entscheiden sich viele Unternehmen für kommerzielle Strategien wie Rabattverkauf, Flash-Verkauf oder Lagerabbau. In anderen Produktions- oder Industriezweigen ist es tolerierbar, eine geringere Lagerumschlagshäufigkeit aufrechtzuerhalten. So altert beispielsweise ein Auto nicht nach einem Monat Lagerung.

Auf jeden Fall sollte ein Break-Even-Punkt gefunden werden: Der ideale Lagerumschlag muss nahe an der Mindestzeit liegen, die zum Nachfüllen der verkauften Produkte benötigt wird. Ein Artikel sollte nicht länger als erforderlich auf Lager bleiben.

Auswirkungen des Lagerumschlags auf das Lager

Der Lagerumschlag beeinflusst den Betrieb des Lagers und ist grundlegend für folgende Parameter:

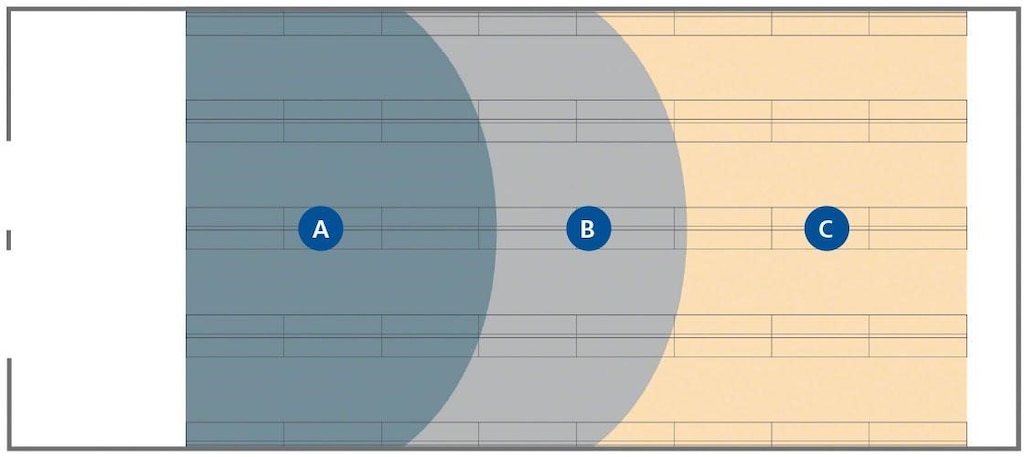

- Lagerzonierung: Der Lagerumschlag ist unabdingbar bei der Planung des Layouts des Lagers, da die Positionierung der Produkte in den verschiedenen Zonen und deren Klassifizierung nach dem ABC-System (A: hohe Rotation, B: mittlere Rotation und C: niedrige Rotation) davon abhängen.

- Lagerkapazität: Um die für die Lagerung von Waren belegte oder verfügbare Fläche zu verwalten, ist es notwendig, die Lagerbestände zu überwachen. Dabei ist die Lagerumschlagshäufigkeit ein entscheidender Faktor.

- Organisation der Arbeitsabläufe: In einem Lager, das verschiedene Umschlagshäufigkeiten vereint, ist die Verwaltung der Materialflüsse komplexer. Hier ist der Einsatz eines Lagerverwaltungssystems (LVS) von entscheidender Bedeutung, um eine umfassende Kontrolle der Lagerbewegungen zu gewährleisten.

Kurz gesagt, der Lagerumschlag ermöglicht es, die benötigte Lagerkapazität zu ermitteln, die erwarteten Zu- und Abgänge zu bewerten und die Lageraktivität effektiv zu planen.