Als Geräte mit fester Strecke bezeichnet man solche Vorrichtungen oder Maschinen (normalerweise vollautomatisch), die in einem Lager verwendet werden und sich fortlaufend auf den gleichen, festgelegten Strecken fortbewegen.

Die übrigen, üblicherweise in einem Lager verwendeten Fahrzeuge, wie z. B. Stapler jeglicher Art, zählen nicht zu dieser Kategorie. Obwohl dreiseitige Hochregalstapler mit Führung oder Drahtführung mehr oder weniger vorbestimmte Strecken im Inneren des Lagers haben, gehören auch sie nicht zu dieser Kategorie, da sie sich auf Wunsch frei fortbewegen können.

Lager eines Unternehmens in der Pharmabranche

Maschinen mit fester Strecke sind ideal für selbsttragende Lager, auch Silos genannt, wobei es sich jedoch empfiehlt genau zu definieren, auf welche Art und Weise sie verwendet werden. Mehr dazu im folgenden Abschnitt.

Präzision der Positionierung

Die verschiedenen Systeme dieser Gruppe sind mit Elementen ausgestattet, die jederzeit ihre korrekte Positionierung in der Anlage oder zwischen den Regalen gewährleisten. Regalbediengeräte verfügen beispielsweise über Laser-Entfernungsmesser, elektronische Not-Stopp-Schalter, dynamische Erkennungssysteme für die Feinpositionierung usw.

Diese Geräte fungieren als Augen und Ohren des vollautomatischen Systems, sodass die Maschinen sich jederzeit perfekt positionieren können und imstande sind, die Handhabung der Ladung durchzuführen, ohne sich selbst oder die Ware gegen die Regale zu stoßen. Sie können beispielsweise auch eine bereits belegte Lücke erkennen oder wahrnehmen, ob ein Hindernis die Fortbewegung stört. Diese Positionierungssysteme sind unverzichtbar, um den sicheren Bau von selbsttragenden Lagern mit großer Höhe zu gewährleisten.

Stützen für Elemente mit fester Strecke

Das Design der Stützen für Elemente mit fester Strecke erfolgt in Einklang mit den spezifischen Merkmalen der einzelnen Geräte. Rollenförderer stützen sich auf im Lagerboden verankerte Gestelle. Regalbediengeräte stützen sich auf zwei Schienen: Eine ist im Boden verankert, die andere an der oberen Verstrebung der Regale.

Stütze für Rollenförderer

Rollenförderer können an die Merkmale des Arbeitszyklus angepasst werden sowie an die festgelegte Strecke, welche die in Bewegung befindlichen Waren zurücklegen müssen. Sie bestehen zu diesem Zweck hauptsächlich aus geraden Teilen, die sich mittels verschiedener Standard-Abzweigungen gabeln können. Zudem können sie über Aufzüge miteinander verbunden werden, wenn sie sich in verschiedenen Höhen befinden.

Diese Maschinen werden in Standardteilen mit verschiedenen Lagern zwischen 1,5 und 3 m gefertigt. Somit wird je nach Bodeneigenschaften und Gewicht des Abschnitts und der Ware mindestens ein Stützgestell an jedem Ende installiert. Diese Halterungen werden mittels verstellbaren Stützplatten am Boden verschraubt.

Manchmal werden diese Fördervorrichtungen an Stellen platziert, an denen sich Waren von verschiedenen Orten des Lagers ansammeln. Deshalb wird je nach Gesamtgewicht aller Transportelemente sowie der Waren eine mehr oder weniger spezielle Verankerung benötigt.

Stütze für Regalbediengeräte

Regalbediengeräte unterscheiden sich stark von Fördervorrichtungen und benötigen aufgrund ihrer Höhe andere Stützen. In diesem Fall werden zwei Schienen verwendet: Eine ist im Boden verankert und die andere an der oberen Verstrebung der Regale.

Die untere Schiene muss eine hohe Festigkeit aufweisen, da bei einer Maschine dieser Art die Last, die auf jedes Rad übertragen wird, mehr als 18 t betragen kann.

Die unteren Führungsschienen sind etwa 150 mm hoch und mit 250 x 150 mm großen geschweißten Klötzen versehen, welche alle 450 mm entlang der Schiene installiert werden. Diese Klötze werden mit vier Schrauben, zwei festen und zwei verstellbaren, im Boden verankert. Die beiden verstellbaren Schrauben verfügen über eine Mutter und eine Kontermutter und treten ca. 150 mm in den Boden ein.

Bei Regalbediengeräten mit großer Reichweite, die normalerweise in selbsttragenden Lagern (auch Silos genannt) zum Einsatz kommen, wird die obere Schiene an den höchsten Verstrebungen der Regale befestigt, da im Gebäude darüber hinaus keine anderen Strukturen vorhanden sind (auch die Decke ist mit den Regalen verbunden).

Detailansicht eines unteren Rahmens von einem Regabediengerät.

Oberer Kopfteil eines Regalbediengeräts und obere Schiene.

In selbsttragenden Lagern besteht basiert die Gebäudestruktur auf den Regalinstallationen.

Mindestabstände für Geräte mit fester Strecke

Mindestabstände in den Gängen

Die Breite eines Gangs in einem selbsttragenden Lager wird von zwei Faktoren bestimmt: Einerseits vom Platz, den das Regalbediengerät für die Fortbewegung darin benötigt und andererseits von der Breite der zu transportierenden Waren.

Da diese Maschinen sowohl oben als auch unten von Schienen geführt werden, ist es praktisch unmöglich, dass ein Regalbediengerät die vorgegebene Strecke verlässt. Es besteht lediglich eine gewisse Knickgefahr aufgrund der großen Höhe dieser Maschinen. Diese Knickgefahr wird prinzipiell im Voraus durch den Hersteller berechnet, der bereits notwendige Maßnahmen getroffen haben wird, um dies zu verhindern.

Positionierung der Waren in den Regalen

Die größte Gefahr, die im Inneren eines Lagers auftreten kann, sind herabfallende Waren. Es kann etwa vorkommen, dass Waren über das Regal hinausragen und mehr Platz als vorhergesehen einnehmen.

Um diese Art von Problemen zu vermeiden, müssen die Merkmale der Einheiten, die in der Anlage gelagert werden sollen, bereits vor der Planung korrekt definiert werden. Außerdem müssen die Sicherheitsnormen und Verwendungsbestimmungen der benutzen Maschinen befolgt werden. Die Bestimmung der Mindestabstände bei der Positionierung von Waren ist hier sicherlich ein entscheidender Punkt.

Die Mindestabstände sind die einzuhaltenden Abstände zwischen den Ladeeinheiten und den Regalelementen. Dabei gelten die Gesamtabmessungen besagter Einheiten, einschließlich möglicher herausragender Teile.

Je nach Warengewicht und vorgesehener Lagerhöhe können in jedem Regalfach zwei oder drei Ladeeinheiten in Längsrichtung platziert werden.

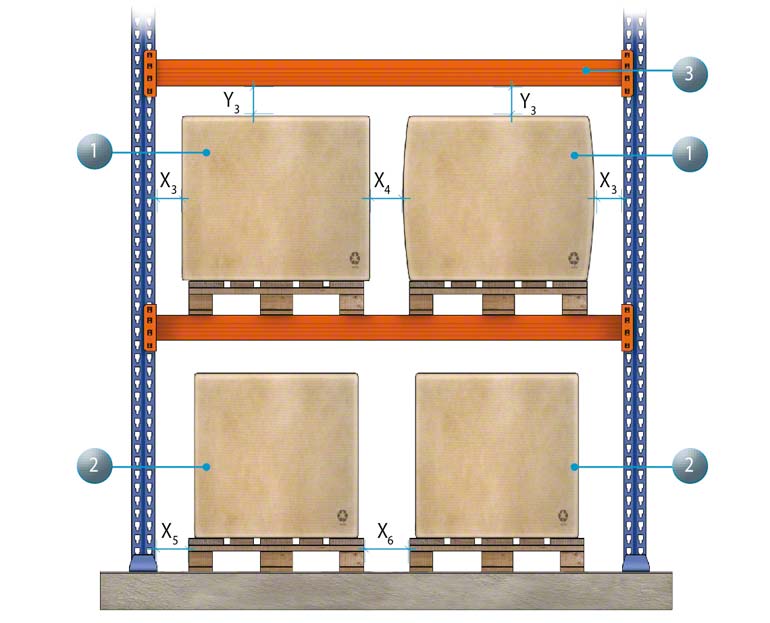

Detailansicht der Mindestabstände im Modul.

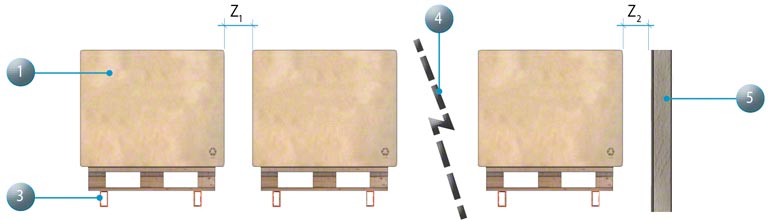

Detailansicht der Mindestabstände in der Tiefe.

In den obenstehenden Plänen werden die Mindestabstände im Modul und in der Tiefe dargestellt, für einen Fall mit zwei Paletten pro Modul. Die Legende der durch Buchstaben (X1, X2 etc.) dargestellten Abmessungen ist in anderen, nachfolgenden Tabellen angegeben.

Die einzuhaltenden Mindestabstände sind in der Norm EN 15620 definiert und werden je nach vorgesehener Regalklasse angewendet (Klasse 100, 200, Regalbediengeräte, oder Klasse 300, Hochhubstapler, oder Klasse 400, Schubgabelstapler und Gegengewichtsstapler).

| Mindestabstände für die Klasse 400 | ||||

| Höhe ab dem Boden bis zur Höhe des Längsträgers (mm) |

Mindestabstände im Modul | Mindestabstände in der Tiefe | ||

| Horizontal X3, X4, X5, X6 (mm) |

Vertikal |

Z1 (mm) | Z2 (mm) | |

| 3.000 | 75 | 75 | 100 | 50 |

| 6.000 | 75 | 100 | ||

| 9.000 | 75 | 125 | ||

| 13.000 | 100 | 150 | ||

| Mindestabstände für die Klasse 300 (300A und 300B) | |||||||

| Höhe ab dem Boden bis zur Höhe des Längsträgers (mm) |

Mindestabstände im Modul | Mindestabstände in der Tiefe | |||||

| Horizontal X3, X4, X5 & X6 (mm) |

Vertikal |

Z1 (mm) | Z2 (mm) | ||||

| 300A | 300B | 300A | 300B | 100 | 50 | ||

| 3.000 | 75 | 75 | 75 | 75 | |||

| 6.000 | 75 | 100 | |||||

| 9.000 | 75 | 125 | |||||

| 12.000 | 100 | 150 | |||||

| 15.000 | 100 | 175 | |||||

Die Mindestabstände für Anlagen in der Klasse 100 und 200 sind auf Basis folgender Parameter definiert: Abmessungen der Ladeeinheiten, Lagerhöhe, Ausrichtung mit einfacher oder doppelter Tiefe und Vorrichtungen des Regalbediengeräts. Es ist daher erforderlich, die Mindestabstände für jeden einzelnen Fall neu zu definieren. Als Orientierungshilfe sind in der nachfolgenden Tabelle jedoch die Mindestspezifikationen für ein Lager mit einfacher Tiefe angegeben.

| Mindestabstände für die Klasse 100 und 200 | |||||

| Mindestabstände im Modul | Mindestabstände in der Tiefe | ||||

| Horizontal | Vertikal | Z1 (mm) | Z2 (mm) | ||

| X3, X5 (mm) | X4, X6 (mm) | Y3 (mm) | |||

| 75 | 90 | 85 | 100 | 75 | |