Lagersysteme mit direktem Zugriff auf die Paletten

Falls ein direkter Zugriff auf jede eingelagerte Palette im Lager benötigt wird, sind herkömmliche oder verschiebbare Palettenregale die einzige Möglichkeit.

Die Wahl der richtigen Lagersysteme ist ein Prozess, bei welchem diverse Kriterien beachtet werden müssen. In diesem Artikel werden die vier grundlegendsten Kriterien erläutert, die den Bedarf des geplanten Lagers beschreiben und somit eine wichtige Rolle bei der Planung spielen:

Im Folgenden wird erläutert, wie jedes dieser Kriterien die Lagerplanung bzw. die Auswahl des richtigen Lagersystems beeinflusst.

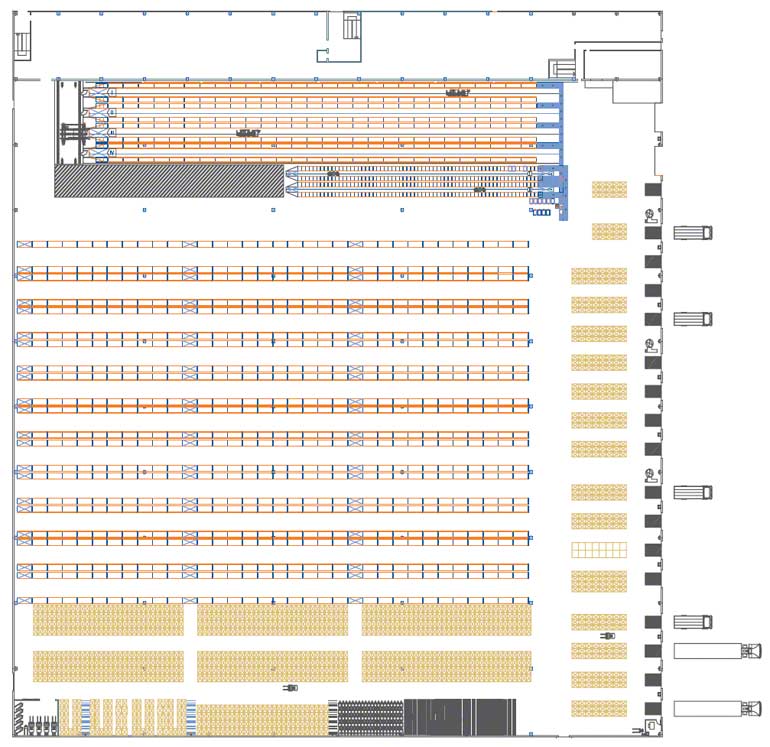

Beispiel für eine Abbildung eines gemischten Lagersystems.

In unserem Artikel zur Berechnung der Lagerkapazität wurden die unterschiedlichen Lagerkapazitäten dargestellt, die mit den verschiedenen Lagersystemen erreicht werden können. Dort wurde erläutert, dass Kompaktlager eine größere Lagerkapazität bieten, d. h. mit der gleichen verfügbaren Fläche kann eine größere Warenmenge gelagert werden.

Hierbei ist es wichtig, auf die im Artikel "Vergleich der unterschiedlichen Lagerkapazitäten der Lagersysteme" genannten Informationen hinsichtlich der räumlichen und effektiven Lagerkapazität zu verweisen, da in den Kompaktlagersystemen aufgrund der großen Anzahl an leeren Lücken, die in einem normalen Arbeitsablauf entstehen können, eine große Differenz zwischen den beiden Arten von Lagerkapazitäten entstehen kann.

Bei den herkömmlichen Palettenregalanlagen hingegen ist die räumliche Lagerkapazität geringer als bei den Kompaktlösungen. In diesem Fall ist die räumliche Lagerkapazität der effektiven jedoch sehr ähnlich - sofern man über ein angemessenes Lagerverwaltungssystem verfügt - da im normalen Arbeitsablauf praktisch keine leeren Lücken entstehen.

Die maximale, effektive Lagerkapazität in einem Palettenregallager wird mit Hilfe eines Systems erreicht, das die besten Merkmale der zwei zuvor erwähnten Ausführungen vereint: die herkömmlichen Palettenregalanlagen auf verschiebbaren Unterbauten (auch Verschieberegale genannt).

Ein leistungsfähiges Lagerverwaltungssystem vorausgesetzt, kann mit diesen Regalanlagen - ähnlich wie bei den Kompaktlösungen - eine hohe räumliche Lagerkapazität und eine der räumlichen sehr nahe kommende effektive Lagerkapazität erzielt werden.

Lager eines Unternehmens, das Wand- und Bodenfliesen aus Keramik vertreibt.

Neben der Ausnutzung der verfügbaren Fläche im Lager muss auch die Höhe des Raums berücksichtigt werden. Sofern es die Normen zulassen, ist somit die Verwendung von Lagersystemen ratsam, welche die maximale Höhe der Installation ausnutzen. Eine weitere Option ist der Bau eines vollautomatisierten, hohen Lagers (wie in der vorherigen Abbildung gezeigt).

In vielen Fällen (insbesondere bei mittelgroßen oder großen Installationen) ist es wichtig, die Betriebsabläufe im Lager möglichst schnell auszuführen. Die Anzahl an benötigten Lagermitarbeitern hängt direkt mit diesem Punkt zusammen und folglich mit allen zusätzlichen Kosten für jeden durchgeführten Vorgang.

Um die Durchführungszeit für jeden Prozess ermitteln zu können, muss zunächst die Zeit erfasst werden, die ein Mitarbeiter braucht, um die Strecke zwischen Ausgangspunkt und Warenposition zurückzulegen. Anschließend wird der Wert addiert, der für das Zurückkehren zur Ausgangsposition ermittelt wurde. Ausgenommen ist dabei eine kombinierte Bewegung (die Bewegung zum Abholen der Ware wird ausgenutzt, um eine andere Ladung zu bringen oder umgekehrt), bei der die Prozesse getrennt gemessen werden.

Aus einer Analyse der verschiedenen Betriebsabläufe geht hervor, dass bei palettierten Waren Kompaktregale das am wenigsten dynamische und somit langsamste System sind. An nächster Stelle steht das Push-Back-Regal. Schwerkraftgesteuerte Durchlaufregale sind die flexibelste Variante, gefolgt von herkömmlichen Palettenregalanlagen. Dazwischen liegen Lösungen mit verschiebbaren Unterbauten und Pallet Shuttle. Das Ergebnis ist jedoch von der Anzahl der aufeinander folgenden Betriebsabläufe abhängig, die in jeder Ladegasse durchgeführt werden.

Vollautomatische Lagersysteme, z. B. solche mit automatischen dreiseitigen Regalbediengeräten, sind flexibel, wenn die Aufgabenplanung korrekt durchgeführt wird.

Bei diesem Punkt hängt die Eignung der entsprechenden Lagersysteme von den folgenden Faktoren ab: der Artikelvielfalt, der Menge an Paletten oder Kisten pro Produkt und der Zeit, über welche die Ware im Lager verbleibt.

Wenn die Ware auf Paletten gelagert wird und es eine Vielzahl von Artikelarten und wenige Paletten pro Artikel gibt, sind herkömmliche Palettenregalanlagen das ideale Lagersystem. Eine weitere ebenfalls geeignete Option sind Regalanlagen auf verfahrbaren Unterbauten.

Ist das Gegenteil der Fall, d. h. wenige Artikelarten und viele Paletten pro Artikel, eignet sich jedes Kompaktlagersystem. Verbleibt zudem die Ladung lange am selben Ort, können ebenfalls Kompaktregale eingesetzt werden.

Wird die gelagerte Ware in Kisten gehandhabt oder lose an speziellen Orten platziert, können Lösungen zur individuellen Lagerung loser Produkte verwendet werden. Ausgenommen davon sind unregelmäßige Produkte.

Neben diesen Voraussetzungen kann der Umschlag eine entscheidende Rolle bei der Auswahl des zu verwendeten Lagersystems spielen. So sind für palettierte Produkte der Kategorie A (mit sehr hohem Konsum) alle Systeme geeignet, insbesondere die Kompaktlagersysteme. Diese werden sehr häufig für die Lagerung von A-Produkten verwendet, jedoch sollte die erhöhte Handhabungszeit dieser Systeme berücksichtigt werden.

Geeignete Lagersysteme für Produkte der Kategorie B (mit mittlerem Konsum) sind herkömmliche Palettenregalanlagen, Push-Back-Regale und Durchlaufregale mit geringer Tiefe.

Bei der Auswahl des geeignetsten Lagersystems gilt es einen vierten Faktor zu beachten: die Installations- und Betriebskosten. Die Zielsetzung ist es, Umsätze für das Unternehmen zu generieren. Damit das Unternehmen konkurrenzfähig sein kann, müssen die Betriebskosten so gering wie möglich gehalten werden.

Zudem müssen die Amortisierungszeiten (ROI) des Lagersystems geschätzt werden, die ebenfalls so gering wie möglich sein sollten. Einige Unternehmen befolgen den Leitsatz, dass nur Investitionen getätigt werden, bei denen die Amortisation unter drei Jahren liegt.

Dadurch wird in den meisten Fällen die Lösung gewählt, die kostengünstiger ist und sich schneller amortisiert. Andererseits muss der Kunde auch imstande sein, die ausgesuchte Lösung zu finanzieren.

Es liegt auf der Hand, dass die Wahl des geeigneten Lagersystems, die Optimierung der Abläufe, die Betriebsart, die Wahl des Lagerstandorts usw. eine bedeutende Rolle bei der Wirtschaftlichkeit des Lagers spielen. Aber der wohl einflussreichste Faktor ist die Lösung für die Kommissionierung oder Zusammenstellung von Aufträgen.

In dieser Tabelle wird schematisch ein Vergleich zwischen den verschiedenen Arten von Lagersystemen dargestellt, wobei nur die einflussreichsten Faktoren aufgeführt sind. Die abschließende Punktzahl dient nur zur Bestimmung der Vor- oder Nachteile des jeweiligen Systems. Dies bedeutet jedoch nicht, dass die Ausführung mit der höchsten Punktzahl immer die beste ist. In jedem Fall wird es ein System geben, dass besser geeignet ist als ein anderes. Die Kommissioniervorgänge wurden für die Ausarbeitung dieses Vergleichs nicht berücksichtigt, sondern nur die Palettenlagerung, die Zugänglichkeit und die Lagerkapazität.

| Vergleichstabelle: Arten der Lagersysteme | ||||||

| Lagersysteme mit Direktzugang | ||||||

| Herkömmliche Palettenlagerung | Herkömmliche Palettenlagerung mit verschiebbaren Unterbauten | Herkömmliche Palettenlagerung mit doppelter Tiefe | Herkömmliche Palettenlagerung mit schmalem Gang | Automatische herkömmliche Palettenlagerung | Herkömmliche automatische Palettenlagerung mit doppelter Tiefe | |

|

Flächenausnutzung |

2 | 5 | 3 | 3 | 3 | 4 |

|

Volumenausnutzung |

2 | 4 | 3 | 3 | 3 | 3 |

| Zugang zu jeder beliebigen Palette | 5 | 5 | 2 | 5 | 5 | 4(A) |

| Zugangsschnelligkeit/Wendigkeit (Bewegungen pro Stunde) | 4 | 3 | 2(B) | 3 | 5(C) | 4(A) |

| Umschlag des Bestandes | 4(D) | 4(D) | 2(B) | 4(D) | 5 | 4(A) |

| FIFO | FIFO | FIFO (relativ) | FIFO | FIFO | FIFO (relativ) | |

| Höhe letzte Ebene | 2 | 2 | 1 | 3 | 5 | 4 |

| <10 | <10 | <8 | <14 | <45 | <40 | |

| Breite der Gänge (m) | 3 | 2 | 3 | 4 | 5 | 5 |

| 2,20/3,50(E) | 3,0/3,50 (E) | 3,00 (E) | 1,55/1,80 (F) | 1,55 | 1,55 | |

| Anfangsinvestition | 4 (niedrig) | 3 (mittel) | 4 (niedrig) | 3 (mittel) | 2 (hoch) | 2 (hoch) |

| Fördermittel (Gabelstapler) |

·Stapler |

·Schubgabelstapler |

·spezifischer Schubgabelstapler |

·Dreiseitiges Regalbediengerät ·Zweiseitiges Regalbediengerät |

·Regalbediengerät | ·Regalbediengerät |

| Vorteile (durchschnittliche Punktzahl*) | 3.25 | 3.50 | 2.50 | 3.50 | 4.12 | 3.75 |

| Vergleichstabelle: Arten der Lagersysteme | |||||||

| Kompaktlagersysteme | |||||||

| Kompakte Palettenlagerung | Push-Back mit Wagen | Push-Back-System mit Rollen | Pallet Shuttle | Durchlaufregal mit Rollen | Automatisches Pallet Shuttle | Automatisches Durchlaufregal mit Rollen | |

| Flächenausnutzung | 5 | 4 | 4 | 5 | 5 | 5 | 5 |

|

Volumenausnutzung |

5 | 4 | 4 | 4 | 4 | 4 | 4 |

| Zugang zu jeder beliebigen Palette | 1 | 2 | 2 | 1 | 2 | 2 | 2 |

| Zugangsschnelligkeit/Wendigkeit (Bewegungen pro Stunde) | 2 | 3 | 3 | 3 | 4 | 4 | 5 |

| Umschlag des Bestandes | 1 | 2 | 2 | 2 | 5 | 2 | 5 |

| LIFO | LIFO | LIFO | LIFO | FIFO | LIFO | FIFO | |

| Höhe letzte Ebene (m) | 2 | 1 | 1 | 2 | 3 | 3 | 4 |

| <10 | <7,5 | <7,5 | <10 (E) | <14 (E) | <40 | <40 (G) | |

| Breite der Gänge (m) | 2 | 2 | 2 | 2 | 3 | 4 | 4 |

| 3,00/3,50 (H) | 3,00/3,50 (H) | 3,00/3,50 (H) | 3,00/3,50 (H) | 1,80/3,50 (H) | 1,55 | 1,55 | |

| Anfangsinvestition | 4 (niedrig) | 3 (mittel) | 3 (mittel) | 3 (mittel) | 2 (hoch) | 2 (hoch) | 1 (sehr hoch) |

| Fördermittel (Gabelstapler) |

·Schubgabelstapler |

·Schubgabelstapler |

·Schubgabelstapler |

·Schubgabelstapler |

·Schubgabelstapler |

·Regalbediengerät | ·Regalbediengerät |

| Vorteile (durchschnittliche Punktzahl)* | 2.75 | 2.62 | 2.62 | 2.75 | 3.50 | 3.40 | 3.75 |

Punktzahl: 1 (niedrig) bis 6 (sehr hoch). Bei „Anfangsinvestition" werden die Werte umgekehrt.

* Erhaltener Durchschnitt aus den acht Zahlenvariablen.

(A) Mit Lagerverwaltungssoftware und Umsetzmodul

(B) Mit Lagerverwaltungssoftware und A-B-C Verwaltung kann es schneller sein

(C) Programmierter Betrieb

(D) Mit passender Lagerverwaltungssoftware

(E) Von Stapler abhängig

(F) Abhängig davon ob zweiseitig oder dreiseitig

(G) Die Paletten müssen von sehr hoher Qualität sein

(H) Abhängig vom Stapler und der Möglichkeit gleichzeitige Bewegungen in einem Gang auszuführen

Man findet häufig Anlagen, bei denen eine Kombination der zuvor erläuterten Kriterien berücksichtigt wurde. Zudem ist es üblich, verschiedene Lagersysteme für unterschiedliche Produktarten zu verwenden.

Es besteht ebenfalls die Möglichkeit verschiedene Lagersysteme (herkömmliche Palettenregalanlagen mit Verschieberegalen, Kompaktregalsysteme und Durchlaufregalsysteme etc.) miteinander zu kombinieren. Außerdem wurden Fördervorrichtungen mit Rollen zur Verkürzung der Handhabungszeiten installiert.

Die Kombination von Kriterien und Lagersystemen ermöglicht die Entwicklung von einzigartigen Anlagen, die perfekt auf die konkreten Bedürfnisse des Lagers zugeschnitten sind.

Die obenstehenden Tabellen zeigen, dass die vollautomatischen Lagersysteme die Optimierung der grundlegenden Kriterien vereinen. Der einzige Nachteil sind die hohen Installationskosten.

Automatische Lagersysteme bieten aber bedeutende Vorteile, wie eine hohe Lagerkapazität, eine größere Bauhöhe, eine ausgezeichnete Kontrolle und Verwaltung, einen hohen Leistungsgrad beim Ein- und Auslagern (vollautomatisch), eine reduzierte Anzahl an Lagerpersonal, eine bessere Zugänglichkeit zu den Produkten, einen einfacheren Umschlag etc.

Beispiel für das automatische Lagersystem eines Unternehmens, das Kosmetikprodukte vertreibt.

Automatische Lagersysteme können sowohl nur für die Platzierung der Ware, für die interne Beförderung oder auch für beide Prozesse verwendet werden. Typischerweise werden diese Systeme auf beide Prozesse angewendet, da dadurch die Anzahl an ausführbaren Bewegungen deutlich erhöht wird und die Mitarbeiter sich andererseits lediglich um das Be- bzw. Entladen der LKWs und Container kümmern müssen.

Bei vollautomatischen Lagerlösungen werden in den Ladebereichen entsprechend geeignete Fördervorrichtungen installiert. Diese Fördervorrichtungen können normalerweise mit Palettenhubwagen arbeiten.

Dieses System wird sowohl in den Eingangs- als auch Ausgangsbereichen verwendet, wobei die Ausgangsbereiche mit Kontrollelementen für das Lademaß und die Paletten versehen werden müssen. Damit soll die angemessene Funktionsweise der Maschinen und automatischen Vorrichtungen gewährleistet werden.

Eingang zum Steuerplatz des automatischen Lagers.

Regalbediengeräte in einem automatischen Lager.

Die Wahl des geeignetsten Lagersystems ist extrem wichtig, um den individuellen Bedarf des geplanten Lagers abzudecken. Es müssen dabei vier grundlegende Faktoren beachtet werden: die Lagerkapazität, Flexibilität, Produktvielfalt und Kosten.

Jedes System hat seine eigenen individuellen Vor- und Nachteile und sie können ggf. miteinander kombiniert werden, um eine optimale Lösung zu schaffen.

Falls ein direkter Zugriff auf jede eingelagerte Palette im Lager benötigt wird, sind herkömmliche oder verschiebbare Palettenregale die einzige Möglichkeit.

Statische Palettenregalanlagen sind ein sehr vielseitiges System und geeignet für die Lagerung bei vielen SKUs mit wenigen Artikeln pro SKU.

Heutzutage können Hochregale (Regalinstallationen mit über 40 m Höhe) errichtet werden, was zu einer idealen Nutzung der vorhandenen Fläche führt. Wie kann dies umgesetzt werden?

Der größte Vorteil von Kompaktregalen ist die optimale Nutzung der vorhandenen Lagerfläche. Dazu gehören u. a. Push-back- und Durchlaufregale.

Durchlaufregale haben leicht geneigte Rollenbahnen, wodurch sich die Ware schwerkraftgesteuert an das Ende der Ladegasse bewegt, wo sie entnommen werden kann.

Ideal für Produkte mit hohem Verbrauch: bei vollautomatischen Kompaktlagern werden Regalbediengeräte zur Ein- und Auslagerung verwendet.

In diesem Artikel wird verglichen, wieviel Kapazität die unterschiedlichen Lagersysteme bei gleicher Lagerfläche erreichen können.

Viele Artikelarten, hohe Rotation: dies sind die Merkmale eines Kleinteilelagers. Hier werden die Vor- und Nachteile unterschiedlicher Lösungen gelistet.

Die Kombination von unterschiedlichen Lager- und Regalsystemen ist eine gängige Methode in Lagern mit einer großen Vielzahl an Produkten. Wie kann dies umgesetzt werden?

Spezialprodukte bzw. große und sperrige Produkte (z. B. Platten und Rohre) können Schwierigkeiten bei der Lagerung und Handhabung verursachen. Was sind die besten Methoden, um sie zu lagern?