Eines der wichtigsten Ziele eines Lagers ist die Optimierung der vorhandenen Lagerfläche. So können mit den unterschiedlichen Lagersystemen bei gleichbleibender Fläche große Unterschiede hinsichtlich ihrer erreichbaren Lagerkapazität entstehen.

Dies ist allerdings nicht der einzige Faktor, der bei der Planung einer Lagerhalle berücksichtigt werden sollte. Es gibt weitere Faktoren, die ebenfalls von Bedeutung sind, wie z. B. die Flexibilität, die, abhängig von der entsprechenden Konfiguration, bei der Handhabung der Paletten erzielt werden kann.

Auf der anderen Seite entspricht die physische Kapazität eines Lagers nicht immer der effektiven Lagerkapazität.

Während die physische Kapazität der maximalen Anzahl an Paletten entspricht, die gleichzeitig gelagert werden können, handelt es sich bei der effektiven Lagerkapazität um die Kapazität, die bei einem gewöhnlichen Arbeitszyklus erreicht werden kann; unter Berücksichtigung der maximalen und minimalen Artikelmengen und des Raums, der für jeden Artikel zur Verfügung gestellt werden muss. Hierbei ist das zu verwendende Platzierungssystem ausschlaggebend.

Auswirkungen des Platzierungssystems auf die Nutzung der Lagerfläche

Das spezifische Platzierungssystem erfordert die Reservierung einer bestimmten Anzahl an Lücken für jede Artikelart. Dabei sind Artikel ausgenommen, die Platzierungen mit anderen Artikeln teilen können. Sobald die Ware im Lager eingeht, werden alle verfügbaren Lücken gefüllt. Im Zuge der Vorbereitungen von Bestellungen leeren sich jedoch die Positionen wieder.

Da sie reserviert sind und nicht mit anderen Artikelarten belegt werden können, entspricht die effektive Kapazität nicht mehr der räumlichen. Konkret ausgedrückt entspricht die effektive Lagerkapazität dem Mindestbestand plus der Hälfte der Differenz zwischen diesem Bestand und der Anzahl der diesem Artikel zugewiesenen Lücken. Die effektive Lagerkapazität bei Anwendung dieser spezifischen Platzierungssysteme liegt zwischen 55% und 65% der tatsächlichen Kapazität.

Wird mit einer chaotischen Platzierung gearbeitet, weist das Lagerverwaltungssystem den Paletten die Position zu. Diese werden nach dem Zufallsprinzip in eine beliebige Lücke eingeführt. Die Software zeichnet dann die Platzierung auf und benachrichtigt bei Bedarf den Lagermitarbeiter. In diesem Fall gibt es praktisch keine leeren Lücken. Somit sind die tatsächliche und die räumliche Lagerkapazität fast gleich und beide liegen zwischen 80% und 92%.

Werden diese Unterschiede nicht berücksichtigt, wird möglicherweise nicht die beste Lösung für die Optimierung der vorhandenen Lagerfläche gewählt. Alle Systeme können mit den zwei erwähnten Platzierungssystemen funktionieren. Kompaktlagersysteme sind beispielsweise nicht flexibel und obwohl sie über eine größere räumliche Kapazität als andere Systeme verfügen, ist ihr Auslastungsgrad der vorhandenen Lagerfläche möglicherweise geringer.

Beispiel zur Optimierung der Lagerfläche

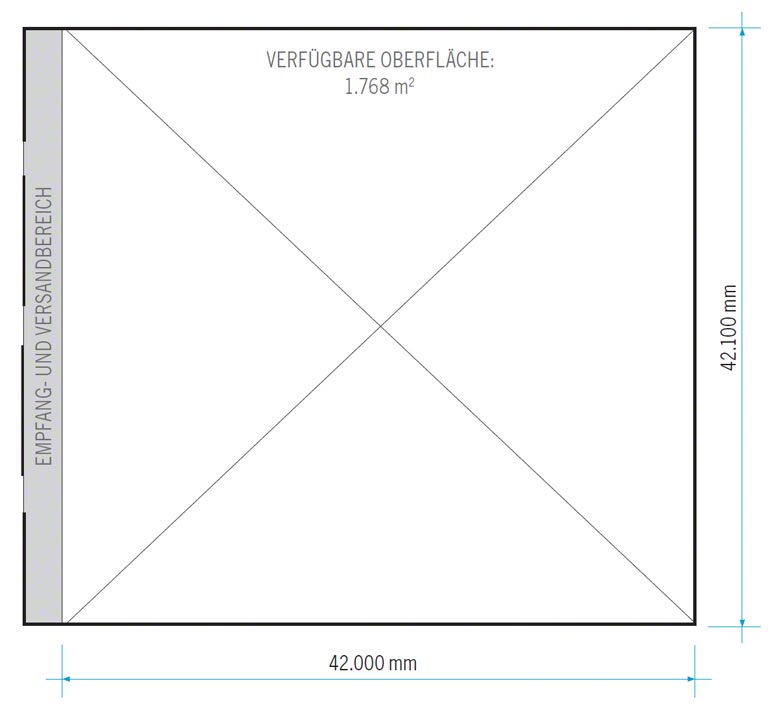

Nachfolgend wird ein fiktives Beispiel eines Lagers mit einer festgelegten Größe und einer konkreten Wareneinheit beschrieben, um die Unterschiede bei Anlagen darzustellen, die bei der Verwendung des einen oder anderen Systems entstehen können. Anhand dieses Falls werden unterschiedliche Lösungen vorgestellt (Konfiguration und Fördermittel) und die Ergebnisse der Verwendung des jeweiligen Systems erläutert.

Die Lagerkapazität wird auf Basis der Lagerfläche berechnet. Sie wird für eine Lagerebene definiert, da die Höhe eine Variabel ist, die vom Gebäude selbst abhängt und von der Hubhöhe der verwendeten Gabelstapler. Um die Vergleichbarkeit zu vereinfachen, werden auch die für den Eingang und Versand benötigten Bereiche nicht berücksichtigt.

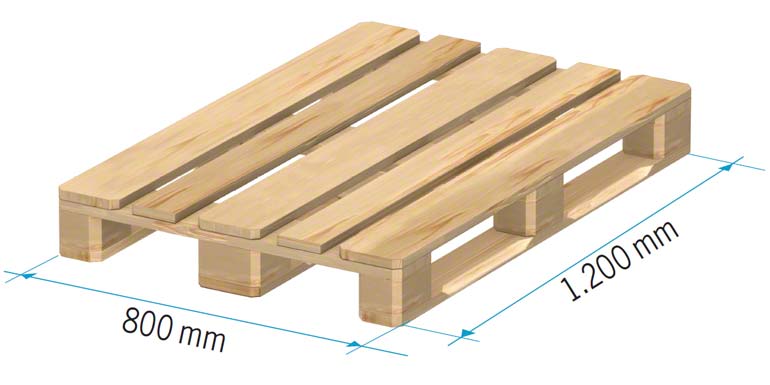

Die ausgewählte Ladeeinheit ist eine Palette mit den Abmessungen 1.200 x 800 mm (Europalette). Im Fall der herkömmlichen Palettenregalanlagen bedeutet dies, dass bis zu drei Paletten in einer 2.700 mm breiten Lücken gelagert werden können.

Die Lagerkapazität (und somit der Auslastungsgrad) wird pro Ebene angegeben, d. h. pro Fläche, nicht pro Gesamtvolumen der Anlage.

Ladeeinheit: Palette mit den Maßen 1.200 x 800 mm

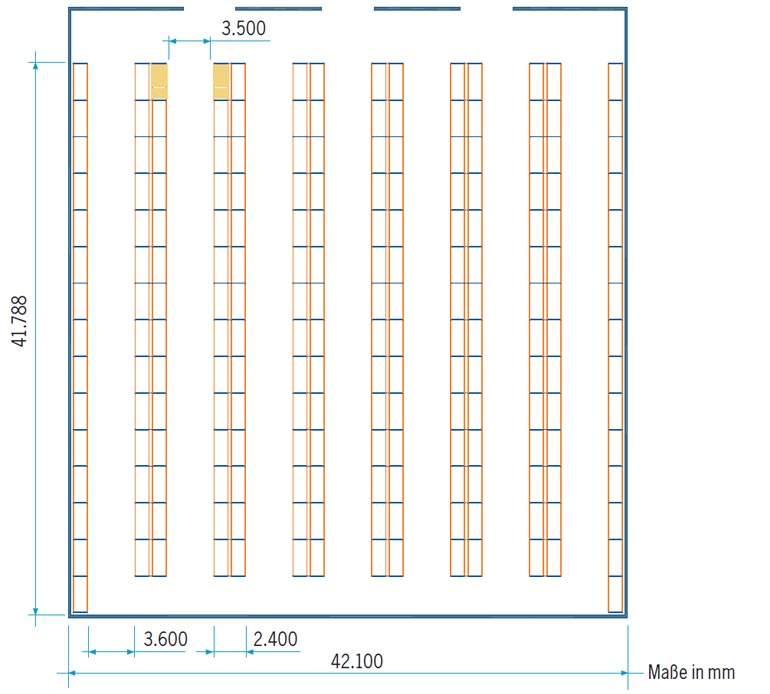

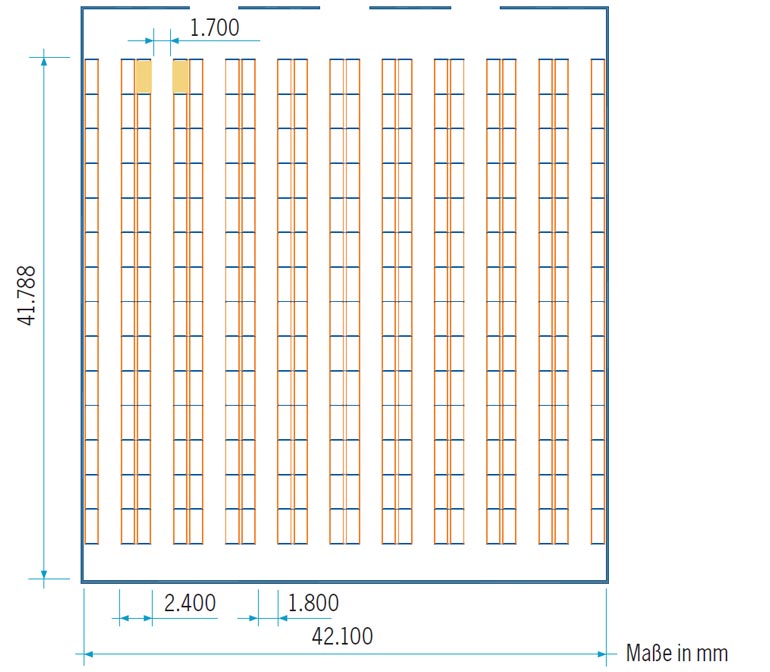

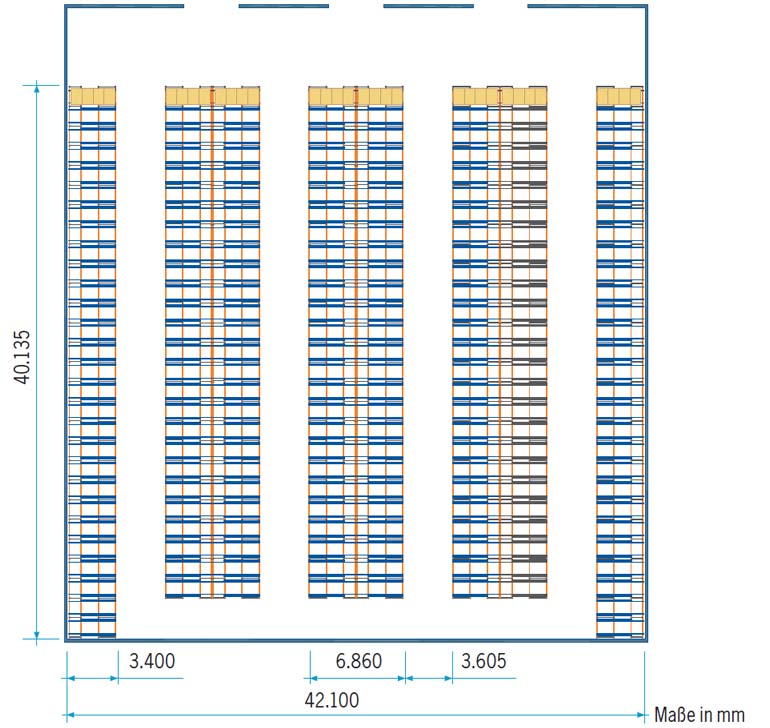

| Beispiel 1. Herkömmliche Palettenlagerung mit Gegengewichtsstapler |

|

System: Herkömmliche Palettenlagerung. Gang: 3.500 mm. Mindestens 3.600 mm zwischen Regalen. Fördermittel: Elektrogegengewichtsstapler. Erhaltene Kapazität: 594 Paletten pro Ebene. |

Lager eines Vertriebsunternehmens.

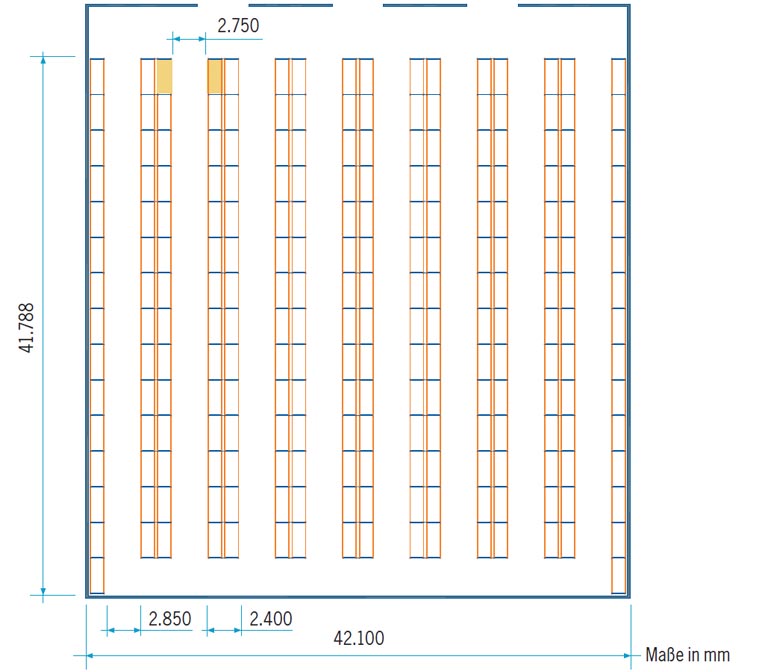

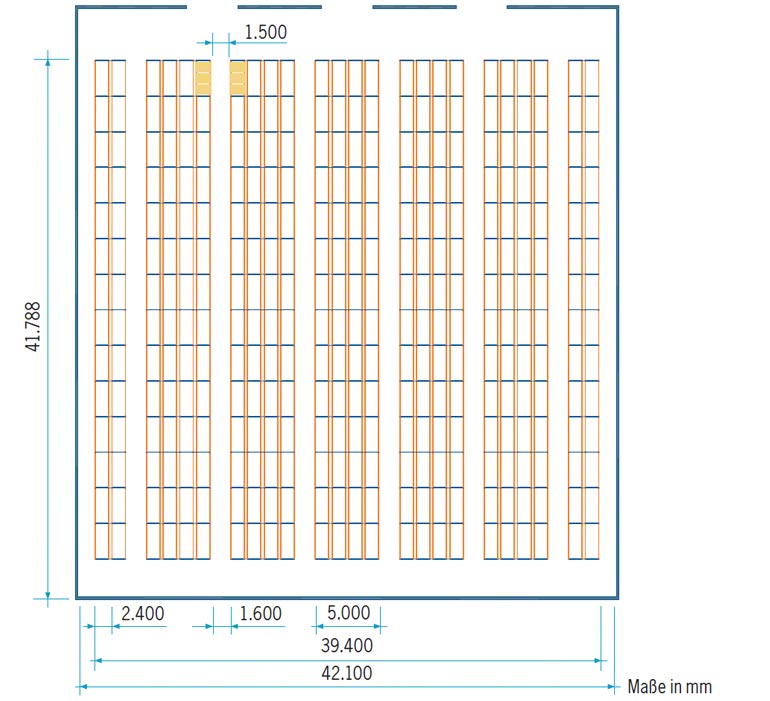

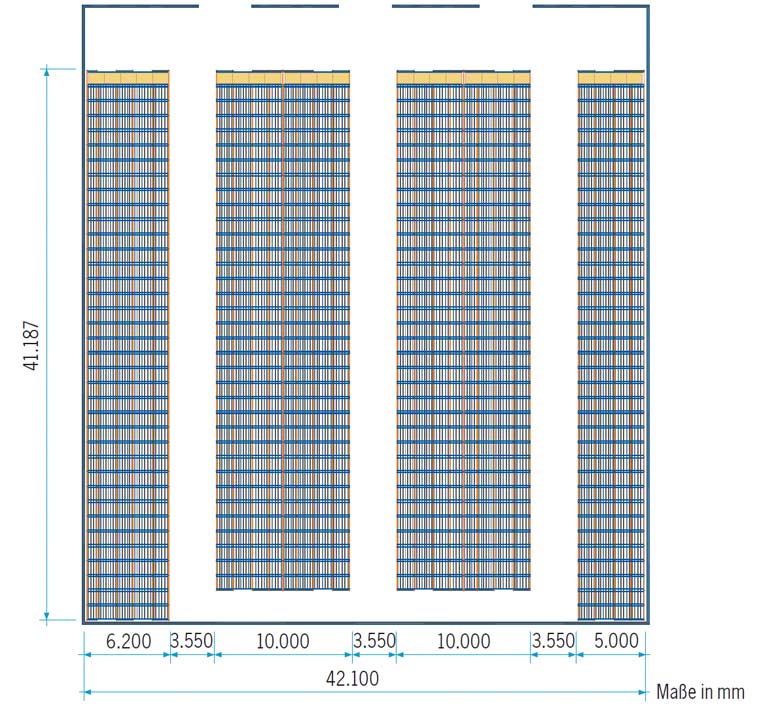

| Beispiel 2. Herkömmliche Palettenlagerung mit Schubmaststapler |

|

System: Herkömmliche Palettenlagerung. Fördermittel: Schubmastgabelstapler. Gang: 2.750 mm. Mindestens 2.850 zwischen Regalen. Erhaltene Kapazität: 678 Paletten pro Ebene. |

Lager eines Logistikunternehmens.

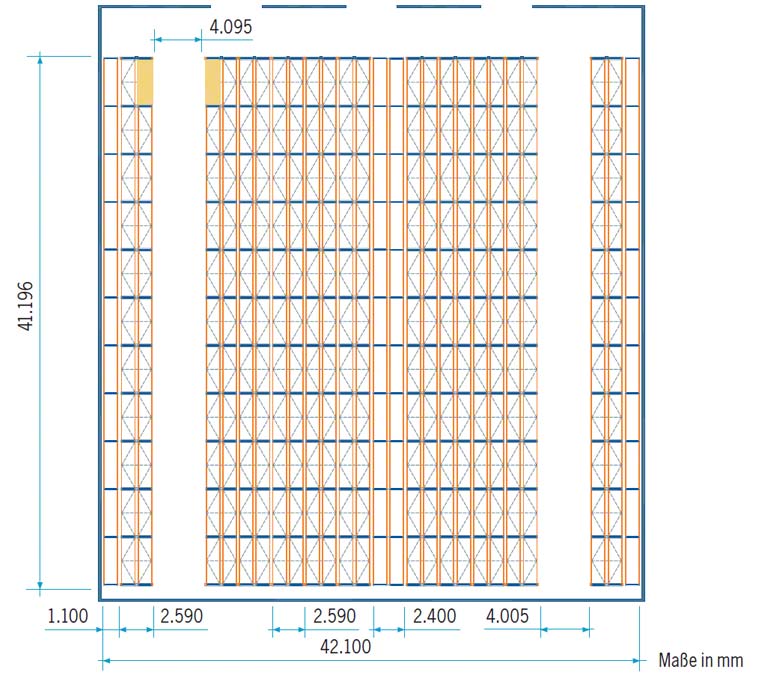

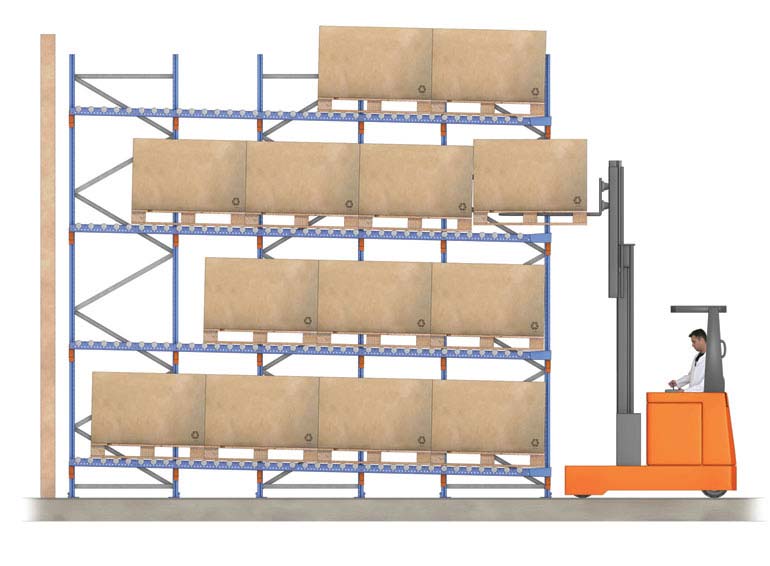

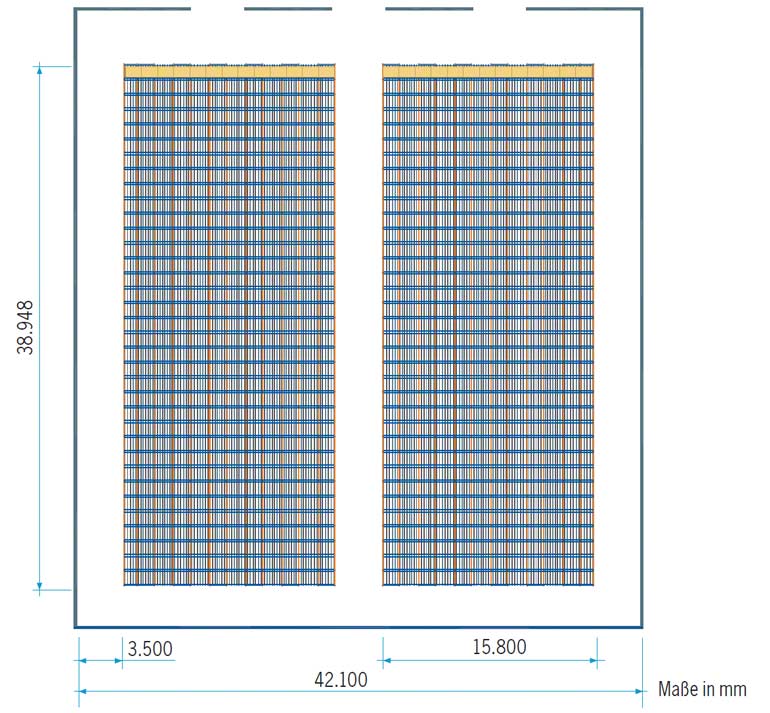

| Beispiel 3. Herkömmliche Palettenlagerung mit dreiseitigem Hochhubstapler oder Regalbediengerät. |

|

System: Herkömmliche Palettenlagerung Fördermittel: Dreiseitiger Hochhubstapler oder Regalbediengerät Gang: 1.700 mm. Mindestens 1.800 mm zwischen den Regalen. Erhaltene Kapazität: 840 Paletten pro Ebene. Hinweis: Ein Regalbediengerät kann in einem 1.500 mm breiten Gang zwischen Ladungen arbeiten; dadurch kann die Breite einer verfügbaren Lagerfläche beispielsweise 40.000 mm anstatt 42.100 mm betragen, um das gleiche Ergebnis zu erhalten. |

Dreiseitiger Hochhubstapler.

Vollautomatisches Lager für Papierrollen.

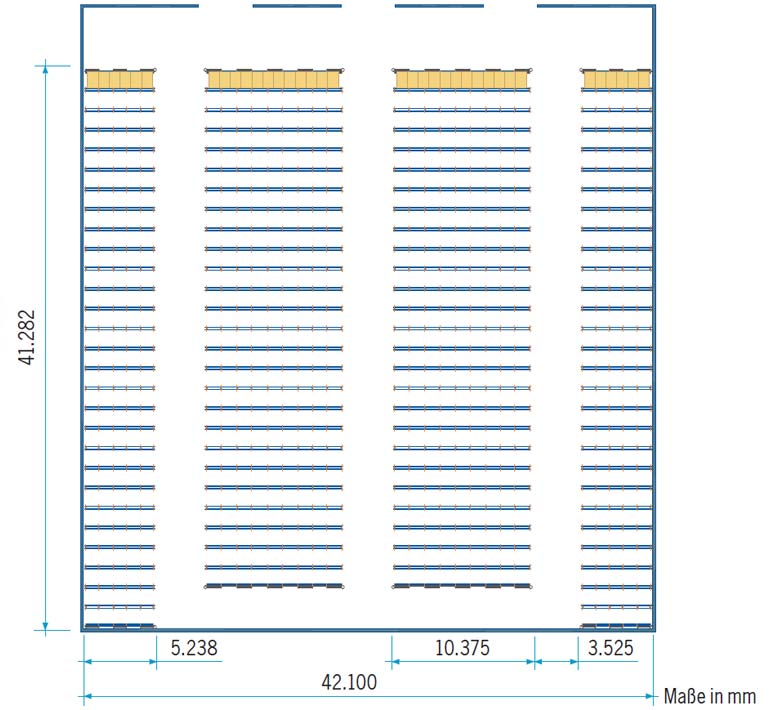

| Beispiel 4. Herkömmliche Palettenlagerung doppelter Tiefe mit Regalbediengerät |

|

System: Herkömmliche Palettenlagerung mit doppelter Tiefe. Handling: Regalbediengerät. Gang: 1.500 mm. Mindestens 1.600 mm zwischen den Regalen. Erhaltene Kapazität: 1.008 Paletten pro Ebene. Hinweis: Wie in Beispiel 3 kann für diese Installation die Breite der Lagerfläche 40.000 mm anstatt 42.000 mm betragen. |

Lager für Konsumgüter.

| Beispiel 5. Herkömmliche Palettenlagerung auf verschiebbaren Unterbauten. |

|

System: Herkömmliche Palettenlagerung auf verschiebbaren Unterbauten. Fördermittel: Gabelstapler. Gang: zwei jeweils 3.750 mm breite Gänge. Darin können sich zwei Stapler kreuzen (wobei die angemessenen Toleranzen eingehalten werden). Erhaltene Kapazität: 1.144 Paletten pro Ebene. |

Lager für gefrorenes Fleisch.

| Beispiel 6. Kompakte Palettenlagerung. |

|

System: Kompakte Palettenlagerung. Fördermittel: Gabelstapler Gang: 3.500 mm, mit der Möglichkeit, dass sich zwei Stapler kreuzen können. Erhaltene Kapazität: 960 Paletten pro Ebene. |

| Beispiel 7. Push-Back mit Wagen. |

|

System: Push-Back mit Wagen. Fördermittel: Gabelstapler. Gang: mindestens 3.500 mm. Erhaltene Kapazität: 848 Paletten pro Ebene. |

| Beispiel 8. Push-back mit Rollen. |

|

System: Push-Back mit Rollen. Fördermittel: Gabelstapler. Gang: mindestens 3.400 mm. Erhaltene Kapazität: 893 Paletten pro Ebene. |

| Beispiel 9. Palettenlagerung mit Pallet Shuttle. |

|

System: Palettenlagerung mit Pallet Shuttle. Fördermittel: Gabelstapler. Gang: mindestens 3.500 mm (Raum für zwei Gabelstapler) Erhaltene Kapazität: 1.080 Paletten pro Ebene. |

Möbelkit-Hersteller.

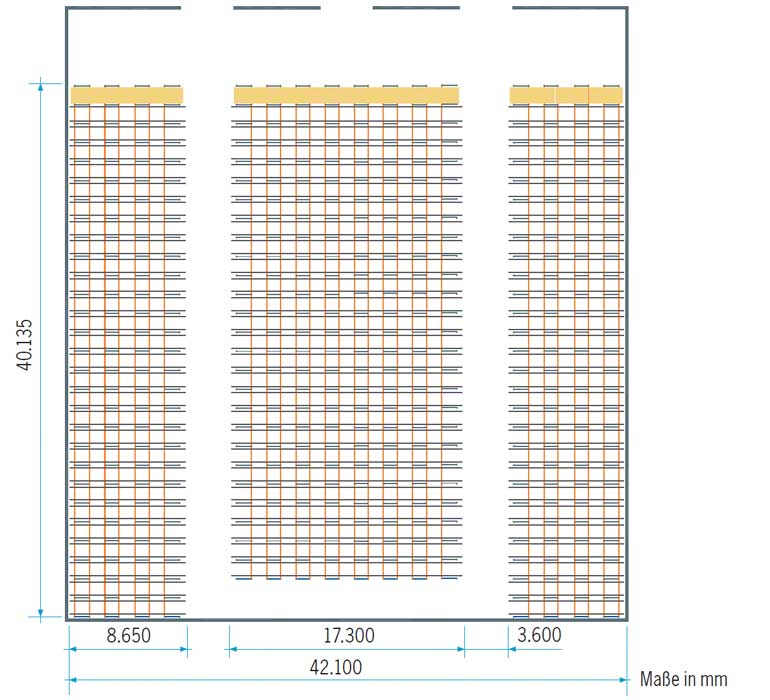

| Beispiel 10. Paletten-Durchlaufregal. |

|

System: Paletten-Durchlaufregal. Fördermittel: Gabelstapler. Gang: mindestens 3.400 mm. Erhaltene Kapazität: 910 Paletten pro Ebene. |

Das Lager eines Fruchtsaft-Herstellers.

|

Zusammenfassende Tabelle zum Vergleich der räumlichen Lagerkapazität |

|||

| Lagersystem | Paletten pro Ebene | Oberfläche für Paletten | Verhältnis (Verhältnis der von Paletten belegten Lagerfläche) |

| Herkömmliche Palettenregale mit Gegengewichtsstapler | 594 | 570 m2 | 32,2 % |

| Herkömmliche Palettenregale mit Schubmaststapler | 678 | 651 m2 | 39,2 % |

| Herkömmliche Palettenregale mit dreiseitigem Hochhubstapler oder Regalbediengerät | 840 | 806 m2 | 45,7 % |

| Herkömmliche Palettenregale mit doppelter Tiefe und Regalbediengerät | 1.008 | 968 m2 | 54,9% |

| Herkömmliche Palettenregale mit verschiebbaren Unterbauten | 1.144 | 1.098 m2 | 62,2 % |

| Kompaktlager mit Schubmaststapler | 960 | 922 m2 | 53,8 % |

| Push-back mit Wagen | 848 | 814 m2 | 46,0 % |

| Push-back mit Rollen | 893 | 857 m2 | 48,0 % |

| Palletenlagerung mit Pallet Shuttle | 1.080 | 1037 m2 | 58,8 % |

| Durchlaufregale | 910 | 874 m2 | 47,6 % |

Die Lagerkapazität pro Volumen verläuft nicht linear, da andere Faktoren, wie die nutzbare Höhe der Lagerhalle und die Optimierung in der Höhe der Paletten, einen Einfluss darauf haben. Ein weiterer entscheidender Faktor ist das Konstruktionssystem, da bei den Paletten-Durchlaufregalen aufgrund der verwendeten Neigung ein Höhenverlust entsteht. Bei Anlagen mit doppelter Tiefe und Regalbediengerät ist beispielsweise ein höherer Abstand zwischen den Ebenen erforderlich. In anderen Fällen werden Stützprofile und eine bestimmte Höhe in der ersten Ebene benötigt.

Auch wenn die maximal erreichbare Lagerkapazität unterschiedlicher Lagersysteme bei gleichbleibender Lagerfläche hier dargestellt wurde, dient diese Tabelle nur zur Orientierung. Sie bezieht sich lediglich auf die physische und nicht auf die effektive Lagerkapazität.