Das richtige Lagerlayout

Beim Lagerlayout geht es um die Aufteilung der Bereiche, um den Platz im Lager optimal zu nutzen. Dies umfasst den Lade- und Entladebereich, Annahmebereich, Lager-, Kommissionier- und Versandbereich.

Eine gute Lagerplanung ist eine wesentliche Voraussetzung für den wirtschaftlichen Erfolg eines Lagers. Da sie durch diverse Faktoren und Einschränkungen beeinflusst wird, ist sie sehr komplex und muss an den individuellen Bedarf des Lagers angepasst werden.

Generell sollte sie allerdings sechs Lagerbereiche abdecken: Annahme, Qualitätskontrolle, Anpassung der Ladeeinheiten, Lagerung, Zusammenstellung von Aufträgen und Versand. Diese sechs Bereiche bzw. Abteilungen können normalerweise in drei Bereiche zusammengefasst werden: Annahme, Lagerung und Versand.

Im weiteren Verlauf des Artikels wird detailliert erläutert, welche Faktoren bei der Lagerplanung dieser drei Bereiche berücksichtigt werden müssen:

In diesem Bereich finden die Warenannahme und Qualitätskontrolle statt und, falls die Produkt- oder Wareneigenschaften es erforderlich machen, auch die Anpassung der Ladeeinheiten.

Der Annahmebereich sollte sich neben den Entladerampen befinden und über geeignete Abmessungen zur Handhabung aller Waren verfügen, die an einem normalen Arbeitstag im Lager eingehen können. Sofern möglich, ist es sinnvoll, einen weiteren Bereich mit ausreichend Platz einzurichten, in dem mögliche außerplanmäßige Wareneingänge abgewickelt werden können.

Falls die eingehenden Ladeeinheiten angepasst werden müssen, sollte die Fläche erweitert werden und es sollten die für diese Aufgabe erforderlichen Mittel vorhanden sein. Konkret bedeutet das: Es sollte das nötige Personal verfügbar sein, sowie geeignete Werkbänke und Werkzeuge. Ein Teil des Lagerbereiches sollte bei der Lagerplanung für leere Behälter reserviert werden und es sollte ein System zur Entsorgung der Originalbehälter vorhanden sein.

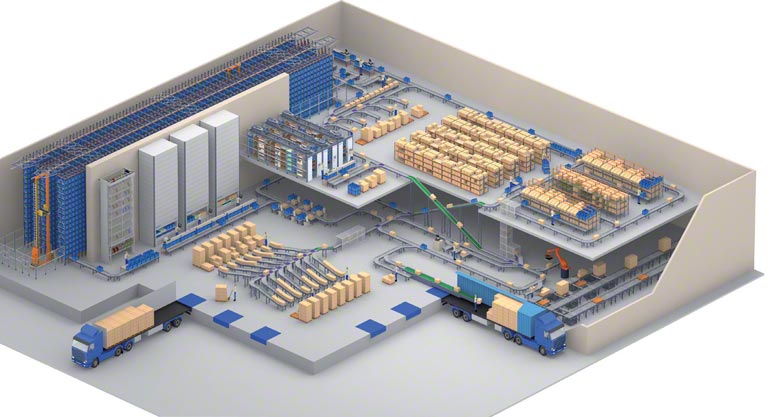

Lager für ein Unternehmen für Kurier- und Distributionsdienste.

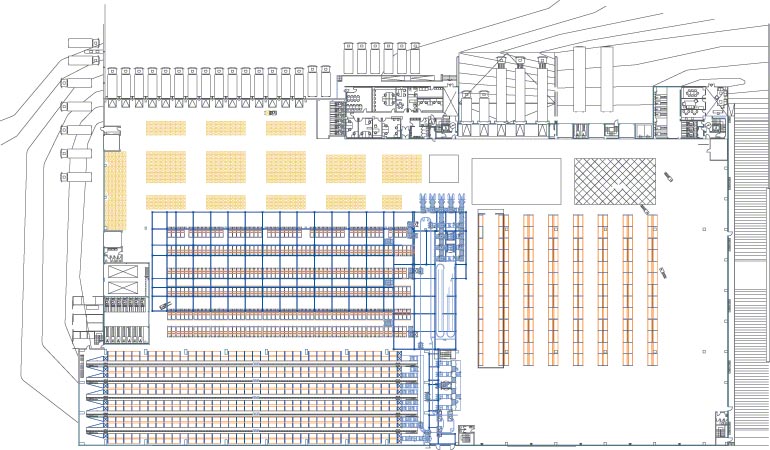

Lager für ein Distributionszentrum aus der Lebensmittelbranche.

Die Planung des Lagerbereichs hängt davon ab, ob in der Anlage eine Zusammenstellung von Aufträgen erfolgen soll und ob diese in den Regalen stattfindet.

In einem Zentrallager kann dieser Bereich aus einem oder mehreren Abschnitten bestehen. Da in diesem Artikel möglichst viele Informationen über die verschiedenen Optionen bereitgestellt werden sollen, wird als untenstehendes Beispiel eine Anlage präsentiert, in der verschiedene Produktarten in verschiedenen Mengen mit sehr unterschiedlichen Umschlagsraten eingehen, die komplexe Lageranforderungen aufweisen.

Um ein Lager mit den genannten Eigenschaften zu planen, müssen zuerst die Umschlagsraten und Produkte genauer analysiert werden. Dazu werden sie in drei Kategorien eingestuft: niedriger, mittlerer und hoher Umschlag.

Die Bestimmung dieser drei Kategorien ist zwar sehr subjektiv, sie kann (und muss) jedoch auf Basis eines durchschnittlichen Referenzwerts erfolgen. Produkte mit einer Umschlagsrate, die sich diesem Referenzwert annähert, können als Produkte mit mittlerer Umschlagsrate erachtet werden. Produkte mit einem viel niedrigeren Wert werden als Produkte mit niedriger Umschlagsrate eingestuft und Produkte mit einer viel höheren Rate als Produkte mit hoher Umschlagsrate.

Nachdem die Produkte, die jeweiligen Mengen und die entsprechenden Umschlagsraten bestimmt wurden, wird die Positionierung der Produkte im Lager festgelegt. Dabei gilt es drei Faktoren zu berücksichtigen:

Somit kann in einem Zentrallager mit diesen Eigenschaften folgendes installiert werden:

- Ein Lagerbereich in Blöcken oder mittels Kompaktlagersystem für Produkte mit hohem Umschlag, bei denen die Menge wichtiger ist als die Zugänglichkeit oder als eine hohe Geschwindigkeit beim Auslagern. Je nach Produktmenge und verfügbarer Lagerkapazität kann eine Konfiguration in Blöcken erfolgen oder ein Kompaktlagersystem verwendet werden.

- Ein Bereich mit Regalen, der je nach Menge der Produkte mit hohem Umschlag ein reiner Lagerbereich (die Ware wird nur gelagert) sein kann oder ein gemischter Bereich mit integrierten Regalen für die Zusammenstellung oder Kommissionierung.

Dient dieser Bereich als reines Lager, können als Bediengeräte herkömmliche Gabelstapler (erfordern Gänge mit 3.500 bis 4.000 mm Breite), Schubgabelstapler (erfordern Gänge mit 2.500 bis 3.000 mm Breite), dreiseitige Gabelstapler (erfordern Gänge mit 1.700 bis 2.200 mm Breite) oder Regelbediengeräte (erfordern Gänge mit weniger als 1.700 mm Breite) verwendet werden.

Die Auswahl der geeigneten Bediengeräte bei der Lagerplanung erfolgt nicht nur auf Basis des erforderlichen Raums zwischen den Regalen, sondern in erster Linie basierend auf dem Verhältnis zwischen dem benötigten und dem verfügbaren Lagervolumen. Die unterschiedlichen Hubhöhen der einzelnen Gerätearten müssen ebenfalls unbedingt berücksichtigt werden.

Skizze der unterschiedlichen Sektionen eines Zentrallagers.

Ein weiterer, sehr wichtiger Faktor bei der Lagerplanung ist die Investition, die bei der Anschaffung der unterschiedlichen Systeme getätigt werden muss. Je komplexer das Bediengerät ist, desto kostenintensiver ist es auch. Gleichzeitig darf natürlich auch die Rentabilität nicht außer Acht gelassen werden, da es durchaus möglich ist, dass sich komplexere Systeme mit höheren Anfangskosten schneller amortisieren (ROI).

Ist die Anzahl der Produkte mit hoher Umschlagsrate sehr hoch, wird empfohlen, sich bei der Lagerplanung für einen gemischten Lagerbereich zu entscheiden. Da die schnellste Kommissionierung normalerweise auf der niedrigstmöglichen Ebene stattfindet, während die rentabelste Lagerung in der größtmöglichen Höhe erfolgt, wird eine Regalkonfiguration mit einer Zusammenstellung von Kleinteilen auf mittlerer Höhe (und Lagerung im restlichen Bereich) oder die Installation von vollautomatischen Systemen empfohlen.

Bei der Lagerplanung muss berücksichtigt werden, dass sich in diesem Bereich sowohl die Bereiche für die Zusammenstellung von Aufträgen (unabhängig davon, ob dies auf dem Boden oder im Regal erfolgt) als auch die Versandbereiche selbst befinden.

Hier findet die Zusammenstellung und gegebenenfalls die Verpackung der Aufträge der restlichen Lager der Kette statt. Dazu muss über die geeigneten Mittel verfügt werden. Da dieser Teil des Lagers am meisten zum Image und Prestige der Anlage beiträgt, dürfen hier unter keinen Umständen Kosten gescheut werden. Erfolgt die Zusammenstellung von Aufträgen in den Regalen, gestaltet sich die Arbeit in diesem Bereich deutlich einfacher.

Das Organigramm sollte in jedem Fall vorsehen, dass das Personal für die Zusammenstellung von Aufträgen der Versandabteilung unterstellt ist, da diese Abteilung die Tätigkeiten dieses Personals abhängig von der externen Nachfrage regelt.

Konsolidierung von Aufträgen im Versandbereich.

Verfügt das Lager über ein Lagerverwaltungssystem (LVS) und wurde dieses System angemessen programmiert, beschränken sich die Tätigkeiten bei der Zusammenstellung von Aufträgen auf die Erstellung von Chargen in einem hierfür vorgesehenen Bereich.

Klassifizierte Waren nach Kunde bzw. Route.

Dieser für die Ladung reservierte Bereich muss ausreichend groß sein, damit alle an einem normalen Arbeitstag ausgehenden Linien aufgenommen werden können. Es ist bei der Lagerplanung also empfehlenswert und notwendig, einen Erweiterungsbereich vorzusehen, der bei außerplanmäßigen Nachfragespitzen verwendet werden kann.

Erfolgt die Zusammenstellung von Aufträgen in einem getrennten Bereich (insbesondere im Fall von Kommissionierung oder einzelnen Kisten) wird ein angemessener Konsolidierungsbereich benötigt. In der Nähe des Konsolidierungsbereichs können Fördervorrichtungen zur Klassifizierung integriert werden, welche die zusammengestellten Einheiten nach Aufträgen oder Routen verteilen.

Pufferzone mit vorbereiteten Aufträgen in einem Versandbereich mit automatisierter Sortierung.

Andere mögliche Fördervorrichtungen für den Transport der konsolidierten Waren bis zum Versandbereich sind Palettenhubwagen, Gabelstapler und selbstführende Fahrzeuge (AGV und LGV). In der obigen Abbildung werden lasergeführte Fahrzeuge dargestellt: Diese LGV legen die Paletten auf fünf Tischen mit Rollen ab. Dort werden sie von einem Verfahrwagen abgeholt, der wiederum die Waren auf einer der Versandlinien mit Staurollenförderer platziert.

Eine gut durchdachte Lagerplanung ist notwendig für die Optimierung des Materialflusses in der Logistik. Die dabei zu berücksichtigenden Bereiche können in Annahme, Lagerung und Versand zusammengefasst werden.

Wenn Sie Unterstützung bei der Planung Ihres Lagers benötigen, melden Sie sich gerne bei uns für eine unverbindliche Beratung.

Beim Lagerlayout geht es um die Aufteilung der Bereiche, um den Platz im Lager optimal zu nutzen. Dies umfasst den Lade- und Entladebereich, Annahmebereich, Lager-, Kommissionier- und Versandbereich.

Die Aufgabe eines Lagers ist es, den ein- und ausgehenden Materialfluss zu regulieren. Eine Darstellung des Materialflusses mithilfe von Flussdiagrammen hilft bei der Optimierung der Lagerplanung.

Der Industrieboden im Lager ist großen Lasten ausgesetzt. Um Schäden an den Regalanlagen zu vermeiden, müssen Faktoren wie dessen Komposition, Substrat und Widerstandsfähigkeit beachtet werden.

Der Lagerboden muss nivelliert werden bevor ein Lagersystem installiert werden kann, um Schäden an den Bediengeräten und an der Regalanlage zu vermeiden. Was muss dabei beachtet werden?

Eine sinnvolle Gestaltung der Zugänge zum Lager verringert die Unfallwahrscheinlichkeit bzw. das Risiko von möglichen Störungen zwischen den Lastwagen und dem Personal.

Welche Faktoren beeinflussen die Verteilung der Zugänge zum Lager? Zu diesen gehören u. a. das Just in Time Prinzip und die Größe der Fahrzeuge.

Die Verteilung der Laderampen ist extrem wichtig für die Produktivität eines Lagers, da sie diese als deren Zugänge agieren. Sie hängt u. a. von Faktoren wie dem Fassungsvermögen der Lastwagen ab.

Bei der Planung eines Lagers müssen die technischen Details der Bediengeräte (z. B. maximale Hubhöhe und benötigte Gangbreite) beachtet werden, da diese sonst Schäden verursachen können.

Regale müssen (gemäß der Norm DIN EN 15620) bestimmte Toleranzen erfüllen, um Schäden durch die Maschinen zu vermeiden und die Waren korrekt einzulagern.

Was sind die am meisten genutzten Arten von Dächern und Fassaden bei selbsttragenden Lagern? Unter anderem gehören dazu Platten, Betonwände und mehr.

Um eine Entscheidung für das geeignetste Lagerkonzept treffen zu können, müssen sie zunächst wichtige Daten sammeln. Dies umfasst Informationen zu Produkt, Infrastruktur, Warenfluss, Rotation usw.