Das Erstellen des Lagerlayouts ist der erste Schritt in der Gestaltung eines Lagers. Bei diesem Prozess geht es darum, den Platz im Lager optimal aufzuteilen. Auf den ersten Blick scheint dies eine einfache Angelegenheit zu sein - in der Praxis gestaltet sie sich jedoch meist kompliziert. Der Projektdesigner eines Lagers findet im Prinzip einen Raum vor, dessen verfügbare Oberfläche durch bestimmte Faktoren eingeschränkt wird. Aus diesem Grund sollte die Raumverteilung des Lagers sorgfältig analysiert werden.

Bei der Entscheidung, wie die interne und externe Ausrichtung des Lagers erfolgen soll, sind drei unterschiedliche Ausgangssituationen möglich, die jeweils eine andere Raumzuweisen erforderlich machen: die Installation eines neuen Lagers, die Erweiterung des bestehenden Lagers oder die Neugestaltung des gegenwärtig in Betrieb befindlichen Lagers (auch wenn im letztgenannten Fall keine bedeutenden Entscheidungen getroffen werden, welche die mittel- und langfristige Entwicklung des Geschäfts beeinflussen).

Unabhängig von der Ausgangssituation muss die allgemeine Raumverteilung einer Anlage jedoch einem guten Lagersystem entsprechen, das folgende Anforderungen erfüllt:

- ideale Raumnutzung

- minimale Handhabung von Waren

- leichter Zugang zum eingelagerten Produkt

- höchstmögliche Umschlagsrate

- maximale Flexibilität bei der Platzierung des Produkts

- einfache Kontrolle der eingelagerten Warenmengen

Um diese Ziele zu erreichen, wird zunächst eine planimetrische Aufteilung erstellt, besser bekannt als Lagerlayout, d. h. es wird ein Plan vom Lager gezeichnet.

Das Lagerlayout muss vor allem unter Rücksichtnahme auf die erwähnten Grundregeln der guten Lagerung erstellt werden. Zudem müssen Staupunkte bzw. -bereiche vermieden werden und Instandhaltungsarbeiten einfach möglich sein. Es sollten Hilfsmittel und Geräte gewählt werden, mit denen die Lagergüter schnellstmöglich bewegt werden können, um so die Arbeitszeiten zu verkürzen.

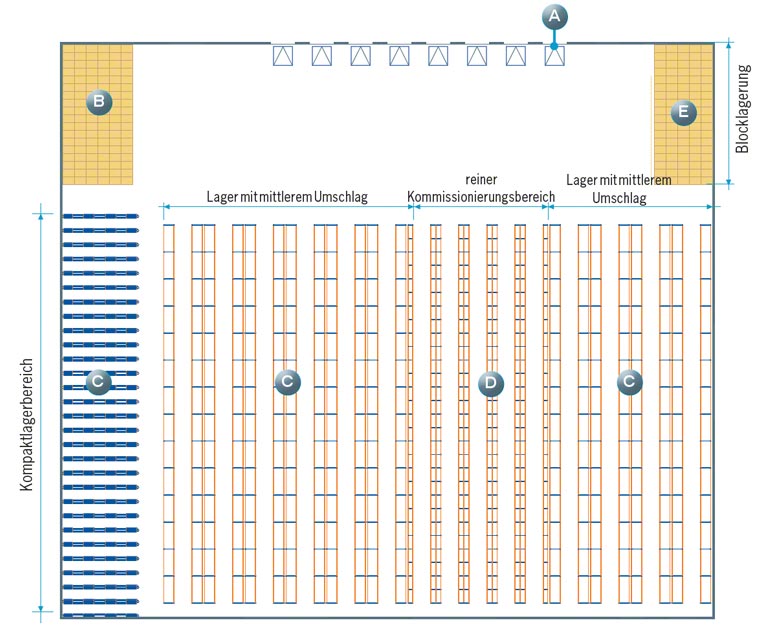

Folgende Bereiche sollten im Lagerlayout präzise definiert werden:

A. Lade- und Entladebereich

B. Annahmebereich

C. Lagerbereich

D. Bereich für die Zusammenstellung von Aufträgen

E. Versandbereich

Nachfolgend finden Sie ein Beispiel für ein Lagerlayout, bei dem alle diese Bereiche berücksichtigt werden:

Lade- und Entladebereich

Die Lade- und Entladebereiche befinden sich normalerweise außerhalb des Lagers oder werden mit dem Lager kombiniert. Lastwagen oder Fahrzeuge für den Transport und die Verteilung von Waren haben direkten Zugang zu diesen Bereichen.

In einem gut organisierten Lager sollten diese Vorgänge von der restlichen Anlage getrennt werden und über ausreichend Raum für das Be- und Entladen verfügen. Der Lade- und Entladebereich kann im Lager integriert sein oder einen eigenständigen Bereich darstellen.

Eine Laderampe für den Lade- und Entladebereich.

Automatischer Ladevorgang mit Rollen.

Im Lager integrierter Lade- und Entladebereich

Bei einem im Lager integrierten Lade- und Entladebereich werden die für das Laden und Entladen bestimmten Bereiche direkt an den Seiten des Lagers konstruiert, damit die Ware ohne Umwege abgeholt und abgelegt werden kann. Der Hauptvorteil liegt darin, dass die Ladung schneller gehandhabt werden kann, weshalb dieses System auch den nicht integrierten Optionen vorgezogen wird, sofern ausreichend Platz zur Verfügung steht.

Die Lastwagen nähern sich dem Lager über Laderampen. Dies kann auf zwei Arten passieren:

- Über eine Zwischenladebrücke getrennte Laderampen: Diese können in Fällen eingesetzt werden, in denen es die Warenmerkmale, die internen Umweltbedingungen oder die Sicherheit des eingelagerten Materials erforderlich machen. Kühlkammern gelten als typisches Beispiel hierfür, da hier jeglicher Kälteverlust unbedingt vermieden werden sollte, was bei Verladung mittels Laderampe und Verladetor nicht gewährleistet werden kann. Es gibt jedoch viele weitere Situationen, in denen dieses Modell bevorzugt wird, insbesondere wenn die Sicherheit des Lagers gefährdet sein sollte.

- Verladetore: Bei Laderampen, die mit dem Gebäude verbunden sind, ist eine direkte Verbindung der Lastwagen mit der Lagermauer möglich. Damit die Bedingungen im Inneren des Lagers unverändert bleiben, müssen die Zugangstore zumindest über ein hermetisches Verschlusssystem verfügen. Dieses System kann aus Metall sein oder mit Faltenbalg geschützt werden.

Ladedocks mit direktem Zugang zum Lager.

Der Zugang mit Metallverschluss ist mit einem manuellen oder automatischen System versehen, das auf eine feste, faltbare oder aufrollbare Barriere einwirkt. Dieser Verschluss öffnet sich, wenn ein Lastwagen sich ankoppelt, und schließt sich, wenn das Fahrzeug den Vorgang abgeschlossen hat. Bei einem automatischen Verschlusssystem können die Innenbedingungen effizienter aufrechterhalten werden.

Tore mit Faltenbalg sind mit einem Metallverschluss ausgestattet und verfügen zudem über einen Tunnel, der den Lastwagen umschließt, wenn dieser an den Eingang angekoppelt wird. Auf diese Weise werden die Innenbedingungen weniger durch die äußeren Bedingungen beeinflusst.

Tor mit Faltenbalg.

Sektionaltor.

Rolltor.

Wird diese Art von Ladebereich beim Lagerlayout in Betracht gezogen, empfiehlt es sich, den Lagerboden auf ein Niveau anzuheben, welches sich über der Ebene befindet, auf welcher die Lastwagen verkehren. Es können auch Lade- und Entladebereiche konzipiert werden, bei denen die Lastwagen in eine ausgeschachtete Vertiefung eingefahren werden. Diese Bewegungen und Arbeitsabläufe können jedoch schneller erfolgen, wenn das Lager erhöht liegt.

Der Höhenunterschied kann über verschiedene Wege erreicht werden, daher muss die Gebäudeebene nicht zwingend erhöht werden. So kann die Fläche, auf der die Lastwagen verkehren, etwa allgemein herabgesetzt werden, um eine schrittweise Absenkung zu erreichen und somit ein starkes Gefälle zu vermeiden, das Manöver erschwert und Bewegungen verzögert.

Ansicht eines Ladedocks im Lade- und Entladebereich.

Bei der Festlegung diesen Höhenunterschieds ist relevant, ob Lastwagen, die zum Lade- und Entladebereich fahren, dem eigenen Unternehmen gehören oder Fremdfirmen.

Werden ausschließlich firmeneigene Lastwagen verwendet, die alle exakt die gleiche Ladeflächenhöhe aufweisen, kann der Höhenunterschied ohne weiteres genau festgelegt werden.

Haben hingegen auch Lastwagen von anderen Unternehmen Zugang zu diesen Bereichen, muss ein System zum Höhenausgleich installiert werden, da verschiedene Lastwagen unterschiedlich hohe Ladeflächen aufweisen.

Hubwagen in Bewegung.

Im Prinzip muss jedoch immer ein System zum Höhenausgleich installiert werden, da selbst bei Verwendung einer firmeneigenen Fahrzeugflotte, bei der theoretisch keine Höhenunterschiede zwischen den Fahrzeugen und der Laderampe existieren sollten, in der Praxis immer ein Unterschied vorhanden ist.

Einer der Gründe hierfür ist, dass die Lastwagenfederung mit der Zeit nachgibt, entweder weil die Höhe bei unterschiedlichen Lasten variiert oder - was weitaus wahrscheinlicher ist - weil auf Grund der Entwicklung des Unternehmens andere Transportmittel erworben oder gemietet werden müssen. Unterschiedliche Ladeflächenhöhen bei Fahrzeugen sind letztendlich unvermeidbar.

Der Höhenunterschied kann mit mechanischen oder hydraulischen Hilfsmitteln ausgeglichen werden. Mechanische Mittel sind Brücken oder Stege, die normalerweise aus Metall bestehen. Sie werden manuell zwischen der Laderampe und dem Lastwagen angebracht. So können Gabelstapler, Palettenhubwagen oder andere mechanische Vorrichtungen, mit denen die Lastwagen be- bzw. entladen werden, in die Fahrzeuge hinein- und aus ihnen herausfahren.

Eine weitere Möglichkeit bietet der Einsatz von hydraulischen Hilfsmitteln. Hierbei handelt es sich um eine Metallplattform mit einem oder mehreren Hydraulikzylindern. Diese erleichtert den Zugang indem sie als Rampe fungiert, wenn sie in die Laderampe integriert ist, oder kann den Lastwagen anheben oder absenken.

Einfache Plattform im Lager.

Integrierte Plattform im Lager.

Unabhängige Lade- und Entladebereiche

Diese Bereiche befinden sich zwar außerhalb des Lagers, jedoch immer innerhalb der Umgebung d. h. auf dem gleichen Gelände. Sie werden so bezeichnet, weil sie vollkommen unabhängig vom Lager funktionieren. Normalerweise bestehen diese Bereiche aus einem großen Gelände, zu dem die Lastwagen direkten Zugang haben. Die Fahrzeuge werden so angeordnet, dass sie mittels Gabelstaplern beladen und entladen werden können.

Dieses System wird vorzugsweise in Lagern verwendet, bei denen Lagergüter entweder nur ausgelagert oder nur eingelagert werden. Diese Besonderheit ermöglicht es, die gewünschte Handhabungszeit zu erzielen, da die Lastwagen nicht an die Laderampen gekoppelt werden müssen und so Zeit eingespart wird. Zudem kann das Be- und Entladen vollkommen unabhängig vom Arbeitszyklus des Lagers selbst stattfinden.

In unabhängigen Lade- und Entladebereichen kann die Ladung in den Lastwagen sowohl von der Seite als auch von der Rückseite des Fahrzeugs gehandhabt werden. Wird seitlich gearbeitet, werden Gabelstapler verwendet, wie in der untenstehenden Abbildung dargestellt.

Ein Gabelstapler nimmt die Produkte von der Seite auf.

Zugang durch eine Rampe.

Erfolgt die Handhabung hingegen an der Rückseite des Lastwagens, gibt es hierfür zwei Möglichkeiten: Der Zugang zum Lastwagen mit Gabelstaplern kann zum einen über Rampen erfolgen. Diese Rampen bestehen in der Regel aus Metall und werden manuell oder mechanisch an den Lastwagen angekoppelt. Auf dem Markt sind zwar diverse Modelle verfügbar, gegenwärtig werden jedoch hauptsächlich zwei Systeme verwendet:

- Modulare Rampen: Hierbei handelt es sich um Metallstrukturen mit einer rutschfesten Lauffläche. Haben alle Lastwagen die gleiche Höhe können die Rampen fix angebracht werden, für Fahrzeuge mit unterschiedlichen Höhen sollten die Rampen jedoch verstellbar sein.

- An die Entladerampen angebrachte Ladebrücken: Diese werden aus Ziegeln oder Beton errichtet und können ebenfalls eine feste oder verstellbare Höhe aufweisen; bei der Ausführung mit verstellbarer Höhe is die Struktur ähnlich wie bei den zuvor beschriebenen Lade- und Entladerampen.

Das Beladen oder Entladen von Lastwagen über die Rückseite ist als zweite Option aber auch mithilfe mechanischer Gleitelemente wie z. B. automatisierten Fördersystemen möglich. Dank dieses Systems müssen die Arbeiten nicht mehr im Laderaum des Fahrzeugs erfolgen. Stattdessen werden Schienen installiert, auf denen die Ladung in das Fahrzeug hinein- oder aus dem Fahrzeug hinausbefördert werden kann. Diese Bewegung erfolgt indem eine Ware gegen die andere geschoben wird.

Zu Beginn des Vorgangs werden eine oder mehrere Ladeeinheiten am Fahrzeugeingang platziert. Diese Ladeeinheiten werden von der zweiten Reihe Ladeeinheiten so weit nach vorne geschoben, bis die Ladeeinheiten der zweiten Reihe die Position der ursprünglich ersten Reihe erreichen. Auf diese Weise sammeln sich die Ladungen eine nach der anderen an, bis die Ladefläche des Lastwagens gefüllt wird.

Automatisiertes Beladen mit Hilfe eines Fördersystems.

Annahmebereiche

Der Annahmebereich sollte bei Erstellung des Lagerlayouts so unabhängig wie möglich vom Rest des Lagers positioniert werden, damit darin nicht nur die Warenannahme, sondern auch die Qualitätskontrolle und Klassifizierung der Waren erfolgen kann.

Empfangsbereich.

Nachdem bestätigt wurde, dass die erhaltene Ware den erwarteten Merkmalen und der erwarteten Qualität entspricht, wird die Platzierung der Ladung im Lager ermittelt. Je nach Lagerart kann es erforderlich sein, dass die erhaltenen Einheiten verarbeitet werden. Ist dies der Fall, muss ausreichend Platz für diesen Vorgang eingeplant werden. Es kann beispielsweise nötig sein, die eingegangenen Paletten in kleinere Einheiten zu unterteilen oder Teile zu entnehmen, die mit einem Umreifungsband versehen sind usw.

Da die zukünftige Lagerleistung von einer guten Kontrolle und vor allem einer guten Platzierung abhängig ist, ist diesem Bereich die größtmögliche Fläche und Unabhängigkeit zuzuweisen,

Gegenwärtig sind praktisch alle in einem Lager gehandhabten Produkte mit einem Barcode versehen, der von einem Scanner gelesen werden kann. Ist die Identifikation der Einheiten durch den Zentralrechner ausgeschlossen, kann dieser das Standortetikett der Ware sofort generieren. Das Etikett kann anschließend von einem Gabelstaplerfahrer oder durch im Lager vorhandene vollautomatische Scanner eingelesen werden, damit die Ware am entsprechenden Ort platziert werden kann.

Der Scanner ließt den Barcode auf der Palette.

Lagerbereich

Der Lagerbereich wird, wie der Name schon sagt, ausschließlich dazu genutzt, die Ware zu lagern.

Es gibt verschiedene Arten der Warenlagerung: direkt auf dem Boden, direkt auf dem Boden aufgestapelt und in Blöcken organisiert oder in Regalanlagen. Welche Form der Lagerung für das Lagerlayout gewählt wird, hängt vor allem von der Art des zu lagernden Produkts ab sowie von seiner Stapelfähigkeit oder von der zu lagernden Menge und Dauer der Lagerung.

Die Stapellagerung erfolgt durch ein Aufeinanderstapeln der Waren, wobei die jeweiligen Paletten die einzige Stütze bilden. Der Vorteil der Stapellagerung liegt in der besseren Raumnutzung, da keine ungenutzte Fläche und Räume entstehen. Nicht alle Materialien können auf diese Weise gelagert werden. Selbst bei Waren, die diese Lagerung zulassen, muss berücksichtigt werden, dass diese eine eingeschränkte Widerstandsfähigkeit besitzen, was eine begrenze, maximale Stapelhöhe zur Folge hat. Der größte Nachteil dieses Systems ist, dass Waren äußerst schwer zugänglich sind, d. h. für die Entnahme von Waren müssen zuvor die oben aufgestapelten Waren entnommen werden.

Die Stapellagerung eignet sich hauptsächlich für zwei Warenarten: Waren mit einer hohen Materialfestigkeit und Waren, die in starren Behälter gelagert werden.

Lager eines Vertriebsunternehmens.

Waren mit einer großen Materialfestigkeit, wie Keramikziegel, Betonblöcke usw., können direkt gelagert werden, manchmal sogar ohne Paletten oder andere Stützsysteme. Andere Lagergüter, wie Futtermittel, Zement und allgemeines Schüttgut, die in Säcken gelagert werden, können dank ihrer Druckfestigkeit ebenfalls auf diese Art gelagert werden. Für eine sachgemäße Handhabung sind für diese Waren jedoch Paletten oder andere Stützmittel erforderlich.

Starre Behälter, wie Kartons, Holz- oder Plastikkisten, können problemlos auf diese Weise gestapelt werden, wobei die Stabilität und Widerstandsfähigkeit dieser Verpackungen die Anzahl an gestapelten Einheiten und die Höhe der Stapellagerung bestimmen.

Müssen mehr Waren übereinander gestapelt werden als die Widerstandsfähigkeit des Stapels zulässt, oder müssen Produkte, für eine höhere Verfügbarkeit, besser zugänglich sein, sind Regale erforderlich.

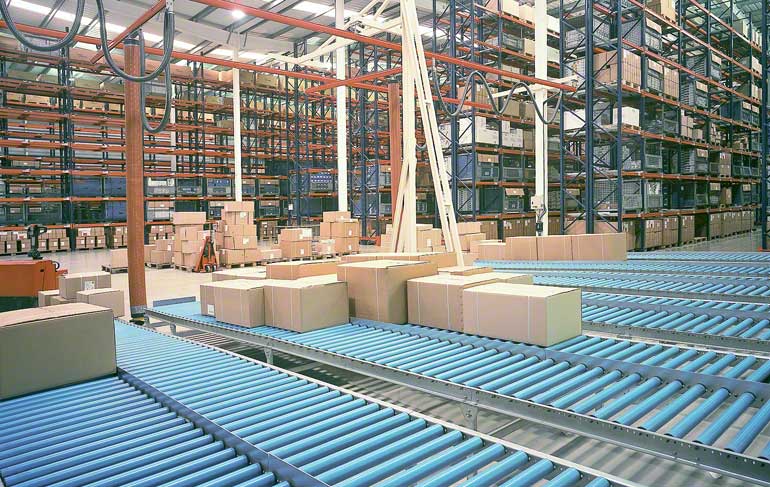

Die Lagerung in Regalen erfolgt durch die Installation von Metallstrukturen, die aus Rahmen und Längsträgern bestehen, die ordnungsgemäß miteinander verstrebt sind. Diese Elemente bilden eine Struktur, die aus mehreren Zellen besteht und in deren Freiräumen die Wareneinheiten abgelegt werden können.

Die Konfiguration und Verfügbarkeit der Zellen (oder Regalfächer) kann variieren um sich an verschiedene Betriebsabläufe und Anforderungen an die Zugänglichkeit und Stapelung der Waren anzupassen.

Bereiche für die Zusammenstellung von Aufträgen

Die im Folgenden analysierten Bereiche müssen nicht in allen Lagern vorhanden sein. Sie werden nur dann benötigt, wenn die ausgehende Ware eine andere Konfiguration oder Zusammensetzung aufweisen muss als beim Eingang der Ware, oder wenn eine andere Veränderung an der Ware erforderlich ist.

Diese Bereiche für die Zusammenstellung von Aufträgen können in den Lagerbereich integriert sein. Dies ist etwa beim Kommissionieren in Regalen der Fall. Die Bereiche können auch vom Lagerbereich getrennt sein oder in spezifischen Bereichen eingerichtet werden, die generell über vollautomatische oder halbautomatische Lagersysteme verfügen.

Kommissionierbereich in einem Lager für Badezimmerzubehör.

Versandbereiche

Diese Bereiche sind für die Verpackung von Aufträgen vorgesehen, die in der vorab beschriebenen Zone zusammengestellt wurden. Unabhängig davon, ob eine Verpackung erforderlich ist oder nicht, kann dieser Bereich auch für die Ansammlung von Waren verwendet werden, die in Fahrzeuge verladen und versendet werden müssen.

Bei Erstellung des Lagerlayouts muss beachtet werden, dass diese Bereiche an einem spezifischen Ort und von der restlichen Anlage getrennt eingerichtet werden müssen. Dies gewährleistet die richtige Geschwindigkeit der Bewegungen innerhalb des Lagers.

Wurden getrennte Annahme- und Versandbereiche eingerichtet, müssen die Bereiche über getrennte Lade- und Entladebereiche verfügen. Liegen hingegen der Annahme- und Versandbereich nahe beieinander, reicht es aus, einen einzigen Lade- und Entladebereich einzurichten, auch wenn zu bedenken ist, dass diese Option die Kontrolle des Warenflusses erschwert sowie das Manövrieren der Fahrzeuge.

Kommissionierbereich im Lager einer Vertriebsgesellschaft.

Dienstleistungsbereiche (F)

Ein Teil des Lagers sollte bestimmten Aufgaben gewidmet werden, die Teil der Dienstleistungen der Anlage sind. Dazu gehören die allgemeinen Büros und das Kontrollbüro, Garderoben, Toiletten sowie Ladestationen für die Akkus der Bediengeräte.

Das Kontrollbüro befindet sich idealerweise im Annahme- und Versandbereich und, falls möglich, genau zwischen diesen beiden Bereichen. So können die Arbeitsleistungen und die Effizienz des Kontrollpersonals verbessert werden.

Die Garderoben, Toiletten und allgemeinen Büros können sich in einem beliebigen Bereich des Lagers befinden, wobei der logische Standort natürlich in der Nähe des Kontrollbüros ist. Um die Distanz zwischen diesen beiden Ressourcen zu verringern, kann eine Lagerbühne über dem Annahme- und Versandbereich eingerichtet werden, auf welcher diese Dienstleistungsbereiche angesiedelt werden.

Der zum Aufladen der Akkus der Bediengeräte vorgesehene Bereich sollte von den anderen Bereichen abgetrennt sein und über eine Belüftung verfügen. Dies erhöht die Sicherheit und gleichzeitig können Zwischenfälle bei Arbeiten in diesem Bereich vermieden werden.

Zusammenfassung: Lagerlayout

Der erste Schritt in der Gestaltung eines Lagers ist das Erstellen des Lagerlayouts. Dabei geht es darum, den Platz innerhalb eines Lagers optimal aufzuteilen. Es sollte dabei u. a. darauf geachtet werden, dass der Raum ideal genutzt wird, ein leichter Zugang zu den Waren besteht und eine höchstmögliche Umschlagsrate erreicht werden kann.

Bei der Gestaltung des Lagerlayouts müssen folgende fünf Bereiche berücksichtigt werden: Lade und Entladebereich, Annahmebereich, Lagerbereich, Bereich für die Zusammenstellung von Aufträgen und Versandbereich.