Die Belastungen, denen ein Industrieboden im Lager durch die Regalanlage und die Bediengeräte ausgesetzt ist, können ziemlich hoch sein. Man unterscheidet zwischen statischen Lasten unter den Tragesäulen der Regale und dynamischen Lasten, die durch die Bediengeräte entstehen.

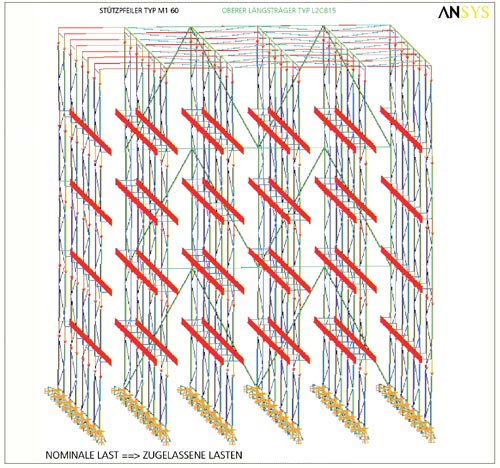

Die unter den Regalrahmen erzeugten Lasten sind starke punktuelle Lasten, die sich auf eine sehr kleine Fläche konzentrieren und gleichmäßig auf den gesamten Lagerboden verteilt sind. Da diese Lasten bis zu 7 oder 8 Tonnen oder sogar mehr betragen können und sich auf eine kleine Fläche konzentrieren - nämlich die Fläche der Regalrahmen, die nur 80 oder 100 cm² groß ist - lassen sich die meisten Konstrukteure schnell davon beunruhigen.

Der Industrieboden muss der nominalen Last der Regale widerstehen können.

Analyse des Bodens für den Bau eines Lagers.

Bediengeräte, die sich in sehr engen Gängen fortbewegen, erzeugen hingegen dynamische Lasten, welche ebenfalls sehr stark sind und vom verwendeten Gerät abhängen. Einen Extremfall stellt das Regalbediengerät dar. Es kann zu 18 Tonnen schwer sein, wobei sich das Gewicht auf eine minimale Oberfläche konzentriert, nämlich die Fahrspur des Rads. Die entstehenden Kräfte werden jedoch auf die gesamte Führungsschiene verteilt, auf der sich die Maschine fortbewegt, und somit minimiert.

Bei anderen Bediengeräten treten die größten Belastungen im Stillstand auf. Ein bezeichnendes Beispiel dafür sind die dreiseitigen Gabelstapler: Sie erzeugen die stärkste Bodenbelastung, wenn sie ein Gewicht in der maximalen Höhe ablegen oder entnehmen und dabei die Gabeln seitlich ausgefahren sind. Der zu diesem Zeitpunkt auf die Räder ausgeübte Druck ist so hoch, dass sogar die Widerstandsfähigkeit des Bodens, sowie der Räder selbst und der Radlager überschritten werden kann. Diese Kraft wird direkt auf die Gangseiten übertragen.

Andere Maschinen, wie etwa Gegengewichtsstapler, üben im unbeladenen Zustand mit den Hinterrädern den maximalen Druck aus, da an diesem Ende das Gegengewicht angebracht ist. Ist der Stapler beladen, wird die Last durch Hebelwirkung auf der Vorderseite ausgeglichen, und obwohl das Gesamtgewicht zunimmt, wird es auf die gesamte Fläche der Maschine verteilt. In diesem Fall wird die Last ebenfalls auf einer kleinen Oberfläche gestützt, der Reifenspur.

Was ist unter einem geeigneten Industrieboden zu verstehen?

Die Aufgabe eines Industriebodens im Lager und seines Fundaments ist es, die soeben beschrieben Lasten zu tragen. Außerdem müssen sie die wirkenden Kräfte von der Bodenoberfläche nach unten weiterleiten, bis zur Unterbodenebene. Dies gilt sowohl für dynamische Lasten, die durch sich bewegende Maschinen erzeugt werden, als auch für statische Lasten, die durch Regalstützen generiert werden. Ein idealer Boden verfügt also über ausreichend Härte und Stabilität, um diese Aufgaben zu erfüllen.

Der Bodenbelag sollte über die richtige Nivellierung innerhalb der Toleranzgrenzen verfügen, die für die Verwendung eines bestimmten Anlagetyps mit spezifischen Geräten und einem speziellen Lagersystem vorgegeben sind. Es liegt in der Verantwortung der Planer und Konstrukteure diese Ziele und Eigenschaften zu erreichen.

Die Bedeutung des Substrats

Bevor ein Lagerboden installiert werden kann, muss das Substrat analysiert werden, das den Boden ausreichend stützen muss. Substrate sind sehr wechselhaft und können an zwei unterschiedlichen Punkten große Unterschiede aufweisen, auch wenn diese sehr nahe beieinander liegen oder sich sogar im gleichen Bereich befinden. Solche Unterschiede an verschiedenen Punkten eines Lagerraums können natürlich ausschlaggebend sein.

Die wichtigsten Parameter, die beim Substrat zu beachten sind, sind seine Widerstandsfähigkeit gegenüber Druck, seine Tendenz zum Verrutschen und seine Kapazität zur Wasseraufnahme. Um diese Faktoren an einer bestimmten Stelle zu bestimmen und gleichzeitig feststellen zu können, wie stark sie in verschiedenen Tiefen variieren, müssen Analysen vor Ort durchgeführt werden.

Ziel dabei ist es, gewährleisten zu können, dass das Substrat absolut geeignet ist für die Lasten, denen der Industrieboden im Lager ausgesetzt wird. Auf Basis dieser Untersuchungen werden der genaue Standort und das Gebiet ermittelt, an dem die Anlage errichtet werden soll.

Die Eigenschaften des Substrats haben natürlich einen entscheidenden Einfluss auf das Fundament des Lagerbodens. Um das Fundament zu legen, können einfache Stützkissen, Bänder mit verschiedenen Breiten bis hin zu einem vollständigen Gitter, für extreme Fälle, verwendet werden. Manchmal kann es aufgrund der Substrateigenschaften erforderlich sein, die Regalsäulen zu versetzen, damit sie auf Bodenpunkten stehen, welche die nötigen Eigenschaften garantieren.

Zusammensetzung des Lagerbodens

Über dem Substrat wird der eigentliche Boden errichtet. Dieser besteht normalerweise aus einer Trageschicht mit eng verdichtetem Mischgut zum Stützen von Lasten. Für diese Beschichtung kann eine beliebige Materialart verwendet werden. Es kann sich dabei um natürliches Material oder Füllmaterial handeln.

Auf der Trageschicht wird eine Betonplatte aufgetragen, um dem Druck standzuhalten.

Die Betonplatten verfügen zwar über eine hohe Druckfestigkeit, jedoch über eine geringe Spannungsfestigkeit. Während des Trocknens zieht sich der Beton zusammen, was bei der Trageschicht nicht der Fall ist. Dieses Zusammenziehen führt zu Spannungen, wodurch Risse und Bodenwellen entstehen können.

Um derartige Probleme bestmöglich zu umgehen, muss sichergestellt werden, dass die Oberfläche des Substrats, auf der die Palette abgelegt wird, vollkommen eben und gleichmäßig ist.

Wurde dies überprüft, kommt zwischen Trageschicht und Substrat eine Art Membran oder Film, um die Reibung zu verringern. Dank dieses Films kann sich der Industrieboden während des Trocknens frei bewegen. Zusätzlich fungiert der Film als Schutzbarriere gegen Feuchtigkeit, wodurch ein Wasserverlust vermieden wird und der Beton besser trocknen kann.

Eine weitere Verstärkungsmaßnahme, um Risse und häufig auftretende Bodenwellen zu vermeiden, wäre die Installation eines leichten Metallgitters, welches nah an der Oberfläche eingebaut wird. In der Praxis wird diese Vorgangsweise recht häufig angewendet, denn sie ermöglicht den Bau von größeren Betonplatten mit weniger Dehnfugen.

Egal ob die Verstärkung eingebaut wird oder nicht, können im getrockneten Hallenboden immer Risse auftreten, selbst wenn beim Bau mit größter Sorgfalt vorgegangen wird. Treten diese Risse zufällig auf und werden nicht absichtlich herbeigeführt, ist aufgrund der entstandenen Unregelmäßigkeiten eine angemessene Abfüllung nicht möglich, was in jedem Fall zu Problemen bei der Fluktuation der Lasten führt.

Häufig werden Risse deshalb absichtlich herbeigeführt, um Öffnungen an bestimmten Stellen zu erzeugen, die dann überwacht und kontrolliert werden können. Dazu wird der Industrieboden entlang eines bestimmten Streifens angesägt, wobei die Schnitttiefe zwischen einem Viertel und einem Drittel der Schichtdecke beträgt. Der Riss tritt folglich an genau dieser Stelle auf und kann auf äußerst einfache und saubere Weise wieder aufgefüllt werden.

Bodenfugen

Die in den Böden von Anlagen zu findenden Fugen können aus unterschiedlichen Gründen entstanden sein: Sie können sich aus einzelnen Streifen entlang des Bodens herausbilden, als Folge des eigentlichen Bauvorgangs entstehen (durch das Ende eines Arbeitstags und den Beginn eines neuen), absichtlich erzeugt worden sein, um Säulen oder Mauern zu umgehen oder zu umgeben, oder mit Hilfe von Sägen herbeigeführt worden sein. Wie auch immer sie entstanden sind, sie können zu Problemen führen, da sie durch dauerhaftes Befahren mit Staplern verstärkt ausgedehnt werden.

Die Fugen müssen mit der Struktur der Trageschicht verbunden sein, damit unterhalb der angrenzenden Bodenplatten keine Bewegungen übertragen werden. In den Dehnfugen müssen die Bolzen entsprechend verankert und in einer vollkommenen Linie ausgerichtet sein. Diese Bolzen müssen über ein freies Ende zum Gleiten verfügen, das mit einer im Industrieboden eingebetteten Plastikmuffe versehen ist.

Außerdem müssen Dehnfugen eine zur Plattendicke proportionale Breite aufweisen, wobei diese jedoch in keinem Fall mehr als 10 mm betragen darf. Diese Fugen können grundsätzlich an jeder beliebigen Stelle gezogen werden, vorzugsweise sollten jedoch Bereiche mit punktuell hoher Belastung vermieden werden, d. h. Regalstützen sind möglichst zu umgehen.

Lager eines Elektronikunternehmens.

Bodenbelag

Über der Trageschicht und dem Hallenboden wird eine dritte Schicht aufgetragen, der Bodenbelag. Der Belag ist monolithisch und bildet die eigentliche Arbeitsoberfläche. Normalerweise besteht der Bodenbelag aus einer ca. 50 mm dicken Beschichtung aus granuliertem Beton. Die Glätte, Härte, und die Nutzungseigenschaften dieses Materials sind besonders dafür geeignet, dass der Boden den Bedingungen standhält, die aufgrund der Verwendung von Maschinen im Lager entstehen.

Der granulierte Beton wird auf den feuchten Hallenboden aus industriellem Beton aufgetragen, bildet damit einen Block und übernimmt somit seine Fugen. An diesem Punkt muss folgende Entscheidung getroffen werden: Soll der Bodenbelag gemeinsam mit dem Hallenboden errichtet werden?

Hier muss in Kauf genommen werden, dass die gleichen Probleme auftreten und die gleichen Behandlungen erforderlich werden, vor allem in Hinblick auf die Fugen. Oder soll der Belag vollkommen unabhängig und eigenständig installiert werden?

Der Belag des Industriebodens im Lager kann prinzipiell völlig separat auf den trockenen Hallenboden aufgetragen werden. Die Dicke des Hallenbodens muss dann jedoch mindestens 125 mm betragen. Entscheidet man sich für diese Vorgangsweise, erhält man eine neue Betonschicht, welche die gleichen Probleme, wie Sprödigkeit und Bodenwellen aufweist, wie der Hauptboden, da sich die Beschichtung des Bodenbelags eigenständig und separat zusammenziehen wird. Um dies zu verhindern, muss ein neuer Trennfilm oder eine neue Trennmembran eingefügt werden, die eine sehr feine Schicht ohne wahrnehmbare Fugen bildet. Durch die Zugabe von Bitumen oder einer breiten Auswahl an Copolymeren können außerordentlich feine Betonmischungen erzielt werden.

Werden Kunstharze eingesetzt, kann eine Schicht mir nur 3 mm Dicke hergestellt werden, die einen ausgezeichneten Bodenbelag ergibt. Wird andererseits eine komfortablere Oberfläche benötigt, können Harze eingesetzt werden, die über eine höhere Elastizität verfügen und somit Verformungen besser absorbieren können. Wenn der Druck nachlässt, kehrt das Harz wieder zum ursprünglichen Zustand zurück.

Dabei muss jedoch berücksichtigt werden, dass einige Beläge aus Spezialmischungen möglicherweise weniger stabil sind oder nicht alle Granuliereigenschaften ausweisen. Dies ist etwa der Fall, wenn ungeeignete Harze zur Korrektur der oberen Schicht verwendet werden. Diese Mischungen können nicht nur instabil, sondern auch sehr teuer sein.

Die Bodenbeläge für Lager müssen daher mit großer Sorgfalt hergestellt werden. Außerdem sollte während der Nutzung eine vorbeugende Instandhaltung stattfinden. Auf diese Weise können Schäden und Ablösungen vermieden und ausgebessert werden, die durch das Befahren und Überqueren der Fugen mit Staplern entstehen. Diese äußerst widerstandsfähigen Bodenbelagsschichten sind in vollautomatischen Lagern nicht nötig, da darin keine Geräte verkehren.

Einbau des Industriebodens im Lager

Nachdem nun die grundlegenden Konzepte sowie Bodenelemente besprochen wurden, soll jetzt darauf eingegangen werden, wie der Boden eingebaut werden muss. Nach der Vorbereitung des Fundaments und der Nivellierung der Trageschicht muss entschieden werden, welche Rahmenart und welche Einbaumethode für den Boden verwendet werden. Je nachdem, ob ein Boden mit niedrigem oder hohem Toleranzgrad gelegt werden muss, gibt es hier Unterschiede.

Beim Einbau des Lagerbodens dient ein Verfestigungsballen als Basis. Er wird von zwei Mitarbeitern gehandhabt, die dafür sorgen, dass der Beton perfekt in den Rahmen eingebettet wird. Gleichzeitig planieren andere Mitarbeiter mit einer Planiermaschine die Oberfläche. Dies ist eine typische Methode beim Bodeneinbau; die Planiermaschine kann zwar den Boden glätten, aber nicht die erforderliche Ebnung erzielen.

Der Beton sollte nicht übermäßig verarbeitet werden, damit keine schweren Granulate oder Zusatzstoffe auf den unteren Teil des Bodens oder des Belags absinken. Damit ohne außerordentliche Mühen enge Toleranzen auf der Oberfläche des Belags erreicht werden können, darf der Beton keine großen Höhenunterschiede oder Löcher im Unterbau aufweisen.

Beim Einbau des Bodens muss besonders auf eine extrem starke Nivellierung geachtet werden, da es sonst bei jeder weiteren Bauphase immer schwieriger wird, die erforderlichen Toleranzen einzuhalten. Der verwendete Rahmen beeinflusst diesen Faktor ebenfalls. Wird ein Boden mit relativ niedriger Toleranz benötigt, kann auch ein Holzrahmen verwendet werden. Wenn aber hohe Toleranzen erforderlich sind, müssen zumindest Seitenränder aus Metall eingesetzt werden. Der Grund hierfür ist, dass die Präzision bei der Geradheit und Nivellierung vom verwendeten Rahmen abhängt. Je größer der Zuverlässigkeitsgrad des Rahmens, desto bessere Ergebnisse werden erzielt.

Der erfolgreiche Einbau des Lagerbodens beruht nicht nur auf der Verwendung eines geeigneten Rahmens, sondern auch auf einem weiteren grundlegenden Faktor, nämlich dem Personal und seiner Fertigkeit bei der Handhabung der mechanischen Hilfsmittel zur Verdichtung und zum Auftragen des Belags.

Ein typisches System zum Einbau eines herkömmlichen Lagerbodens ist die Verwendung von Betonstreifen, die beim Gießen entstehen. Falls es sich um Böden mit hoher Toleranz handelt, können bei diesem System zwei Probleme auftreten: Das erste Problem ist der ungeordnete Zugang zum Füllbereich während des Überprüfungsvorgangs und das zweite ist der Schwierigkeitsgrad bei der Herstellung von breiten Streifen. Deshalb kann es erforderlich sein, enge und verlängerte Streifen zu verwenden.

Gegenwärtig sind in Lagerräumen mit Böden mit sehr hohem Toleranzgrad Streifen zwischen 9 und 15 mm möglich. Dafür muss das Personal jedoch zusätzlich geschult sein und speziell für diese Arbeiten konzipierte Verfestigungsbalken verwenden.

Widerstandsfähigkeit, Porosität, Verbindung und Lebensdauer vom Lagerboden

Zusätzlich zu den bereits dargestellten baulichen Eigenschaften, sollten Industrieböden im Lager über weitere Merkmale verfügen, die sie für ihren Bestimmungszweck besonders geeignet machen.

Gemäß Norm UNE 41008 sollten sie abriebsfest sein, was mittels einer unter dem Namen MOHS bekannten Skala bewertet wird, die Werte von 0 bis 10 aufweist.

Sie sollten außerdem Druck standhalten und in den allgemeinen Bereichen mehr als 500 kg/cm² aushalten können. Je nach eingesetzten Maschinen müssen sie auf den Fahrbahnen sogar bis zu 800 kg/cm² standhalten können. Die Anforderungen bezüglich Biegezugfestigkeiten liegen bei 150 bis 250 kg/cm².

Darüber hinaus sollte der Lagerboden gegenüber Elementen wie Öl, Fetten und Kohlenwasserstoffen beständig sein. Auch wenn diese Materialien nicht in der Anlage gelagert werden, so werden sie doch in den Gabelstaplern verwendet und können Flecken auf dem Boden hinterlassen. Die maximal zulässige Porosität des Bodens sollte sehr klein sein und unter 3% liegen.

Der Boden muss mit dem stützenden Unterbau einen Monolithen bilden, um ein Verrutschen und Absenkungen zu vermeiden, die Unebenheiten auf der Oberfläche verursachen können.

Zuletzt muss der Industrieboden im Lager langlebig und verschließfest sein, wobei natürlich Spurrinnen nicht zu vermeiden sind, die durch die wiederkehrende Bewegung der Maschinenräder entlang der gleichen Strecken und aufgrund des hohen Gewichts der Maschinen entstehen. Diese Spuren können sehr tief werden und zu Fehleinstellungen in der Anlage führen, die ein entsprechendes Risiko mit sich bringen.

Die beste Garantie für eine optimale und langlebige Anlage ist zweifelsohne die Wahl eines Unternehmens, das auf den Einbau von Lagerböden für Stapler in engen Gängen spezialisiert ist. Nachlässigkeit in diesem Punkt kann die gesamte Anlage beeinträchtigen. Wird bei einem scheinbar weniger wichtigen, aber in der Praxis ausschlaggebenden Aspekt gespart, kann dies für ein kostenintensives Projekt verheerende Folgen haben.

Zusammenfassung:

Der Industrieboden im Lager ist außergewöhnlich hohen Lasten ausgesetzt und muss dazu in der Lage sein, diesen Lasten standzuhalten. Falls er dies nicht ist, kann dies extrem schwerwiegende und kostspielige Konsequenzen haben.

Somit verfügt ein idealer Lagerboden über:

- ausreichend Härte und Stabilität

- die richtige Nivellierung innerhalb der Toleranzgrenzen

- geeignetes Substrat mit den richtigen Eigenschaften

- eine Zusammensetzung, die abriebsfest, beständig gegenüber diversen Elementen, langlebig und verschließfest ist.

Wenn Sie mehr Informationen für die Planung Ihres Lagers benötigen, dann kontaktieren Sie uns für ein unverbindliches Beratungsgespräch.