Lagerverwaltungen

Eine gute Lagerverwaltung zu haben bedeutet, dass Bestand und Materialfluss optimiert sind. Das Ziel ist es, mit Hilfe einer intelligenten Lagerverwaltung einen maximalen Durchsatz zu erreichen.

Ein Lager ist eine Installation, die es ermöglicht, mit Hilfe von Regalanlagen, Lager- und Handhabungsgeräten sowie Personal- und Verwaltungsmitteln, die Unterschiede zwischen den Eingangsbewegungen von Waren (jene die von Lieferanten, Herstellungszentren etc. eingehen) und den Ausgangsbewegungen (Waren, die an Produktion, zum Verkauf etc. geschickt werden) zu regulieren.

Diese Flüsse sind üblicherweise nicht koordiniert, was einer der Gründe ist, weshalb auf die Lagerhaltung zurückgegriffen werden sollte.

Logistiklager für tiefgekühlte Lebensmittel.

Manchmal erfordert die wirtschaftliche Aktivität eines Unternehmens einen oder mehrere Lagertypen: Rohstofflager, Lager für halbfertige Produkte, für Endprodukte etc. Sie alle müssen abhängig von den spezifischen Anforderungen ihrer Funktionsweise und den Einschränkungen oder Möglichkeiten jedes Standorts und seiner Umgebung platziert werden.

Lager lassen sich am besten nach ihren gemeinsamen Eigenschaften klassifizieren:

Die wichtigsten Aktivitäten, die in einem Lager durchgeführt werden, sind folgende:

Bei der Planung und Installation eines Lagers sind mehrere Faktoren im Auge zu behalten. Hauptsächlich zu berücksichtigen sind das zu lagernde Produkt, die Material- bzw. Warenflüsse, der verfügbare Lagerraum, die Lagergeräte – wie beispielsweise Regale oder Fördermittel -, das Personal, sowie das Verwaltungssystem und die Unternehmenspolitik.

Auf der Grundlage all dieser Elemente müssen bei der Planung eines Lagers eine Reihe von Daten zusammengetragen werden, die Einfluss auf diverse Aspekte der Installation haben und bei der Entwicklung derselben zu berücksichtigen sind.

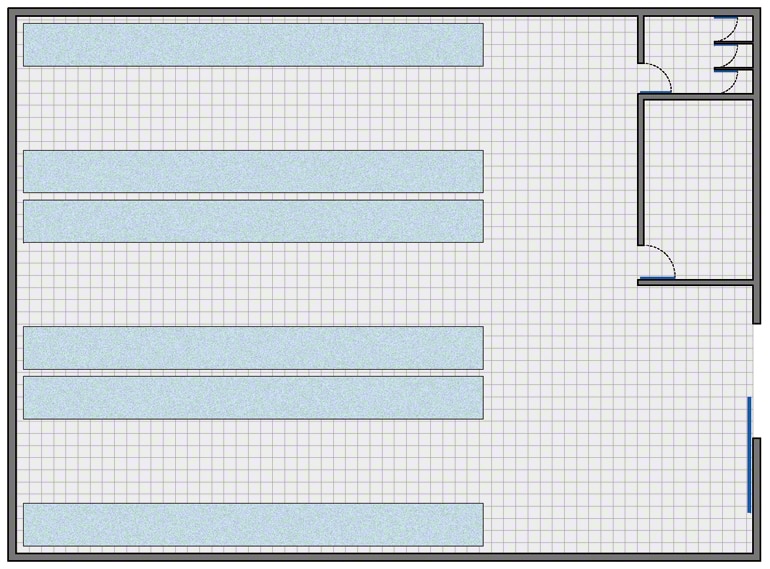

Das einfachste Lager verfügt normalerweise über Zugangstüren, einen freien Bereich für Handhabung und Überprüfung, einen Lagerbereich zur Platzierung der Waren, ein Kontrollbüro zur Verwaltung der Anlage und Toiletten und Umkleiden für das Personal.

Lager mit einer einfachen Konfigurierung bestehend aus Lagerbereich, Verwaltungsbereich, Umkleide und Toiletten.

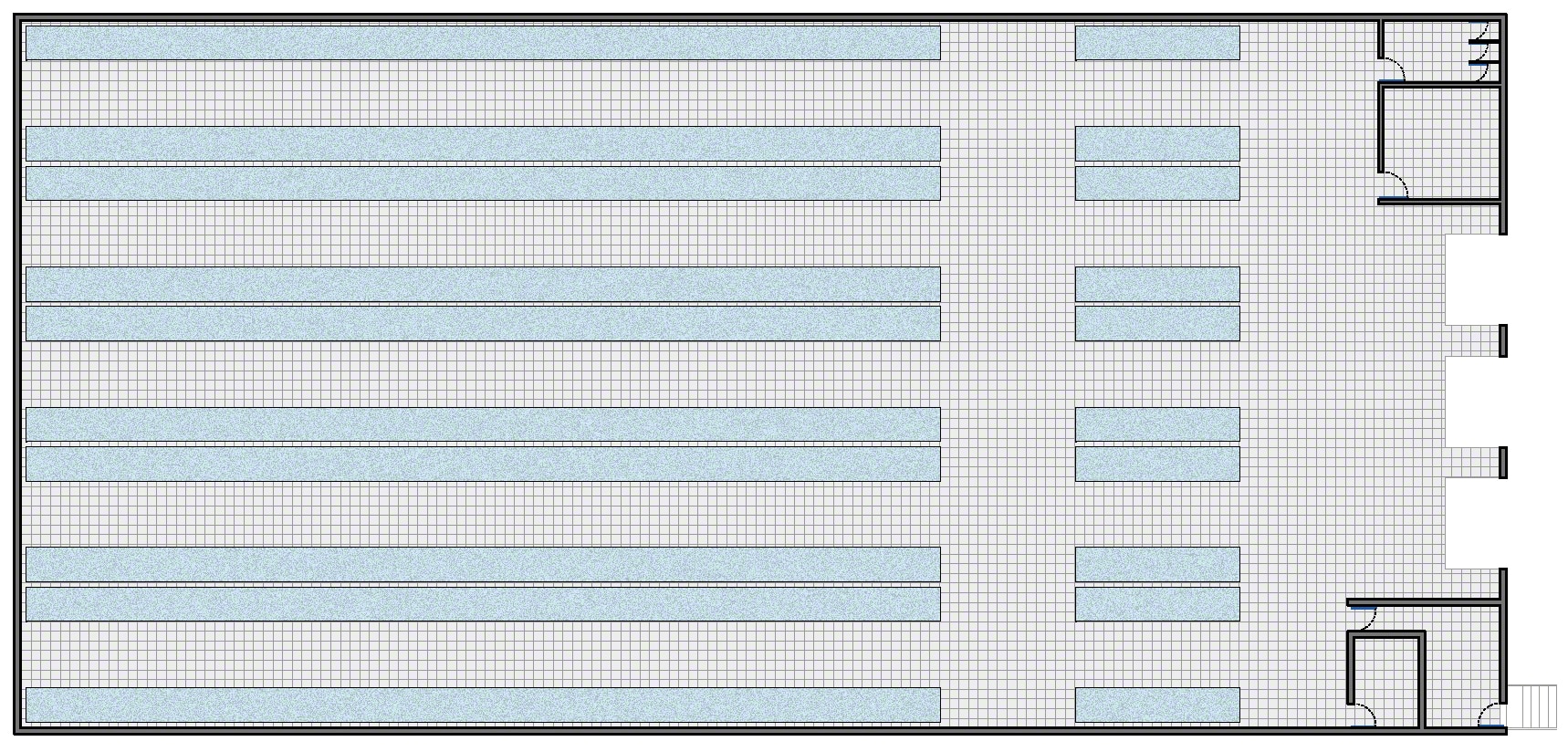

Ausgehend von der einfachsten Konfigurierung können weitere Bereiche hinzugefügt werden, wie z. B. Bereiche für den Empfang, die Kommissionierung, Verpackung und Konsolidierung, den Versand, die Aufladung der Gabelstapler-Akkus, sowie Laderampen.

Lager mit zusätzlichen Bereichen für Empfang, Verpackung, Konsolidierung und Versand.

Anordnung der Laderampen in einem Lager.

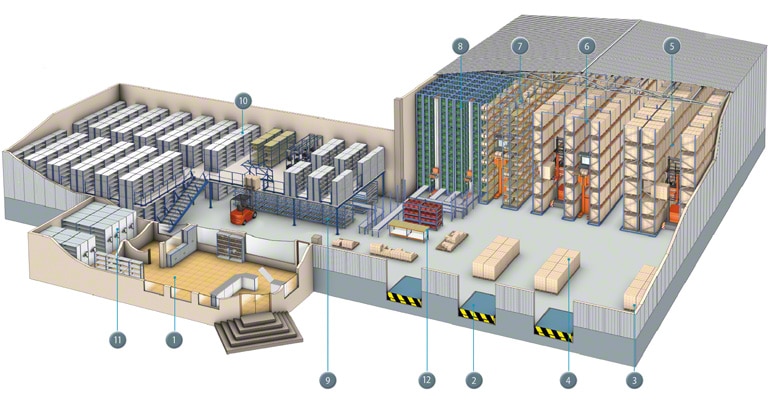

Das Lager kann wiederum in Sektoren unterteilt sein, abhängig vom gehandhabten Produkt oder dem Arbeitsbetrieb. In der nachstehenden Abbildung wird ein Beispiel dieser Art von Organisation dargestellt:

1. Büro- und Servicegebäude

2. Lade- und Entladerampen

3. Empfang und Überprüfung

4. Versand

5. Lager mit hoher Rotation oder sperrigen Produkten

6. Kommissionierung mit hoher Rotation auf Paletten

7. Lager für unregelmäßige Produkte

8. Lager für Bauteile mit mittlerer Rotation

9. Lager für Bauteile mit hoher Rotation

10. Lager für Bauteile mit niedriger Rotation

11. Lager für hochwertige Produkte

12. Verpackungs- und Konsolidierungsbereich

Karte des Betriebsbereichs eines Lagers.

Ein Distributionslager für tiefgefrorene Teigwaren.

Der Platz der jedem Bereich zugewiesen wird, sollte angemessen sein, in Abhängigkeit von den Abmessungen des Geländes usw., der gewünschten Kapazität, den durchzuführenden Operationen, des erforderlichen Personals und der Mittel, den Materialflüssen und den zukünftigen Wachstumsmöglichkeiten.

In jedem Falle bestimmt eine ausführliche Studie der Unternehmensanforderungen über die Angemessenheit des Projekts und über das Design der Bereiche innerhalb der Installation. Die Studie basiert auf vorab gestellten Fragen sowie auf der Erfahrung des Lieferanten im Bereich der Implementierung von Logistik- und Lagerlösungen.

Das gesamte Lagergebäude – dessen Form, Inhalte und Zugänge – muss in Einklang mit den spezifischen Anforderungen des Kunden stehen. Außerdem sollten die Wachstumsmöglichkeiten prognostiziert werden. Ein zu knappes Lager ohne Expansionsmöglichkeiten in der Zukunft könnte sich als fataler Fehler herausstellen. Ausgenommen hiervon sind temporäre Installationen bzw. Installationen mit statischem Wachstum.

Ein Lager ermöglicht die Regulierung der Warenbewegungen eines Unternehmens vom Wareneingang bis zum Warenausgang. Es ist also eines der Grundelemente in der Logistik. Die Waren werden solange vom Lager verwaltet, bis sie anderweitig benötigt werden.

Lager lassen sich auf unterschiedliche Weise klassifizieren: nach Produktart, Gebäudeart, Materialfluss, Standort und Automatisierungsgrad. Weiterhin bestehen diese - je nach Bedarf des Unternehms - aus unterschiedlichen Elementen. Dennoch gibt es Grundelemente, die zu jedem Lager gehören: Zugangstüren, ein Bereich für Handhabung und Überprüfung, ein Lagerbereich, ein Kontrollbüro sowie sanitäre Anlagen für das Personal.

Eine gute Lagerverwaltung zu haben bedeutet, dass Bestand und Materialfluss optimiert sind. Das Ziel ist es, mit Hilfe einer intelligenten Lagerverwaltung einen maximalen Durchsatz zu erreichen.

Die Funktion des Zentrallagers ist es Produkte temporär einzulagern, um sie bei Bedarf an lokale oder regionale Lager zu liefern bzw. sie auf die nächste Stufe in der Distributionskette vorzubereiten.

Was sind die Funktionen eines Lagers? 1) Warenannahme 2) Qualitätskontrolle 3) Kontrolle und Inventurverzeichnis 4) Einlagerung 5) Auftragszusammenstellung und 6) zeitnaher Versand.

Den ROI eines Lagers zu berechnen bedeutet zu kalkulieren, wie lange es dauern wird, bis die Investition in eine Lagerinstallation sich rechnen wird. Somit kann die geeignete Lösung bestimmt werden.

Ein LVS (Lagerverwaltungssystem) ist essentiell für eine optimierte Verwaltung des Lagers. Es koordiniert alle internen Prozesse: Warenein- und Ausgang, Platzierung der Waren und Bestandskontrolle.

Die Wahl des richtigen Lagerstandorts kann über Erfolg und Misserfolg des Unternehmens entscheiden. Die vier wichtigsten Faktoren bei dessen Planung sind Produktion, Nachfrage, Kosten und Wettbewerb.

Die Gewährleistung des Brandschutzes muss bei der Planung eines Lagers bedacht werden. Das Brandrisiko kann u. a. durch Brandschutzsysteme und eine sinnvolle Unterteilung des Lagers reduziert werden.

Ladeeinheiten sind die Grundeinheit der Lagerhaltung und des Transports. Sie werden auf einem Lastenträger oder einer modularen Verpackung angeordnet, um einen effizienten Transport zu gewährleisten.

Die Anwendung von Barcode Scannern für die Lagerverwaltung ermöglicht die Verwaltung der Installationen und Waren, die Identifizierung der Artikel, sowie die Kommunikation mit den Lagerarbeitern.

Die Verwendung von RFID-Technologie im Lager ermöglicht es, dass eine Echtzeitkommunikation zwischen den Lagerarbeitern und der Lagerverwaltungssoftware des Unternehmens stattfindet.

Ein Lagerist ist für den Betrieb aller logistischen Vorgänge in einem Lager verantwortlich, von der Warenannahme bis zum -versand.

Das RFID-System ist eine Technologie, die auf die automatische Identifizierung und Speicherung von Produktinformationen von Smart Labels abzielt.