Den ROI eines Lagers zu berechnen ist einer der wichtigsten Faktoren für ein Unternehmen bei der Wahl der richtigen Lagerlösung. Die Analyse der Kosten einer Installation und der Rentabilität kann und muss in jedes Projekt aufgenommen werden. In den meisten Fällen ist dies recht einfach, da die Lagermitarbeiter bzw. der Eigentümer des Lagers die Berechnung meist selbst durchführen können.

Bei der Berechnung des ROI (Return on Investment) eines Lagers geht es darum, den ungefähren Zeitraum abzuleiten, der zur Rückgewinnung der ursprünglichen Investitionskosten nötig ist. Dabei müssen immer mindestens zwei Ausgangspunkte miteinander verglichen werden. Verfügt das Unternehmen bereits über ein Lager, welches ersetzt werden soll, vergleicht man die gegenwärtige Situation mit dem neuen Projekt. Wenn man bei null startet, werden mindestens zwei neue Lösungen miteinander verglichen.

Damit die Berechnung detailliert durchgeführt werden kann, müssen alle Investitionskosten plus die Betriebskosten (direkte Einsparung) berücksichtigt und die Gewinne hinsichtlich Image, Service, Kontrolle usw. (auch als direkte Einsparungen bezeichnet) bewertet werden.

Obwohl dies in der Praxis genau so durchgeführt wird, wird die Analyse in diesem Artikel, für ein besseres Verständnis der Berechnung, vereinfacht. Daher werden nur die grundlegendsten Werte berücksichtigt, wie das Gebäude (das Lagergebäude und Nebenbauten), das Lagersystem (Regale), die Fördermittel und deren Leistungen sowie das Personal.

Um beide Optionen vergleichen zu können, müssen die gleichen Ausgangsdaten vorhanden sein. Im vorliegenden Beispiel sind diese wie folgt:

- Ein Lager mit einer Lagerkapazität von 8.000 Paletten mit den Abmessungen 800 x 1.200 x 1.450 mm.

- Die tägliche Leistung muss 700 eingelagerte Paletten und 700 ausgelagerte Paletten betragen.

- Es wird keine Auftragszusammenstellung durchgeführt.

- Die Arbeitszeit beträgt in der ersten Phase 8 Stunden.

- Die für den Bau verfügbare Fläche ist 100 m lang und 60 m breit.

Hier werden zwei Lösungen in Betracht gezogen, die diese Bedürfnisse und Einschränkungen erfüllen. Danach wird jeweils der ROI berechnet und verglichen. Alle Kosten sind als Orientierung zu verstehen und können je nach Fall variieren. Die hier angegebenen Werte werden nur als Beispiel aufgeführt.

| Option 1. Herkömmliche Palettenlagerung mit Schubmaststapler |

|

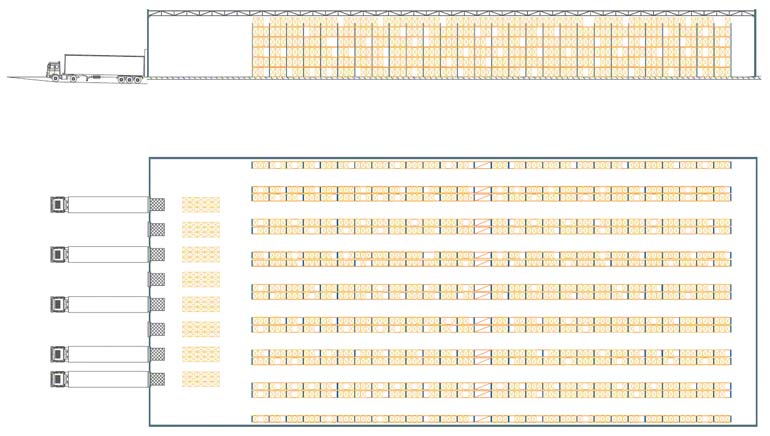

Bei dieser ersten Option wird ein 84 m langes und 49 m breites Lager vorgesehen, mit einer Innenhöhe von 11 m. Die belegte Fläche beträgt 4.851 m2 und die Erweiterungsmarge auf der belegten Fläche beträgt 19 % der Gesamtfläche des Grundstücks. Bei der Bauweise handelt es sich um eine herkömmliche Lagerhalle mit 8 Verladerampen und einem 735 m2 großen Bereich für Annahme und Versand. Die Lagerkapazität der Anlage beträgt wie gewünscht 8.000 Paletten. Mit einem Gabelstapler können pro Stunde 11 Paletten eingelagert und 11 Paletten ausgelagert werden (22 insgesamt), weshalb 9 Gabelstapler benötigt werden. Mit diesen Mitteln müssen 7,4 Arbeitsstunden pro Tag aufgewendet werden, damit die erforderlichen 1.400 Bewegungen erreicht werden (700 ausgehende und 700 eingehende Bewegungen). Werden 24 Stunden pro Arbeitstag gearbeitet, verfügt die Anlage über eine Wachstumskapazität von 224 % |

Herkömmliche Palettenlagerung mit Schubmaststapler.

| Kosten dieser Option | ||

| Konzept | Mengen | Gesamtkosten (in Euro) |

| Gabelstaplerfahrer | 9 | 216.000 |

| Gabelstapler | 9 | 315.000 |

| Regale | 8.000 Positionen | 312.000 |

| Gebäude (Lager + Versandbereich) | 4.851 m² | 1.454.400 |

| Option 2. Herkömmliches Palettenregal beschickt durch Regalbediengeräte mit doppelter Tiefe |

|

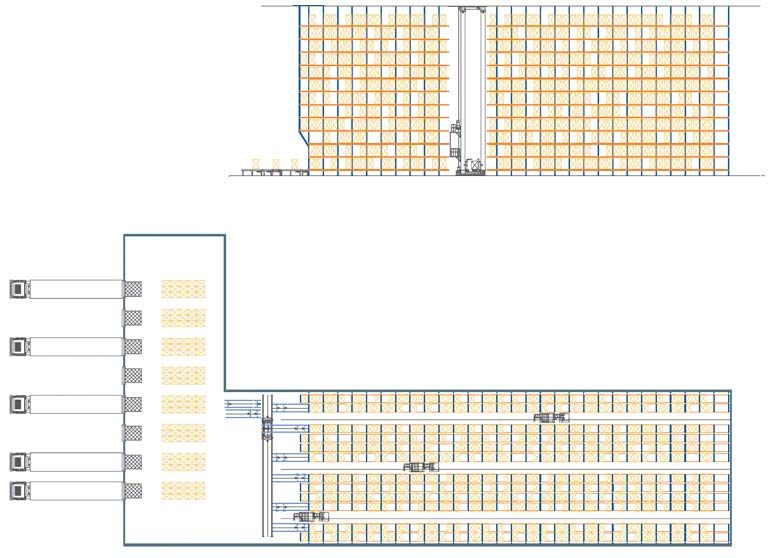

Bei dieser zweiten Option wird der gleiche Raum wie bei der ersten verwendet, aber es wird nur ein Teil als Lager bebaut und der restliche Platz wird für zukünftige Erweiterungen freigehalten. Die Lagerhöhe beträgt 24 m unter einem Stahlbogen im Inneren der Halle, wie beim vorherigen Beispiel. Die gesamte bebaute Fläche beträgt 2.953 m², davon gehören 2.218 m² zum Lager, und 735 m² sind für Annahme und Versand bestimmt. Die erhaltene Lagerkapazität beträgt wie gewünscht 8.000 Paletten. Die Anzahl an Zyklen, die ein Regalbediengerät ausführen kann, beträgt 29 Doppelzyklen pro Stunde (29 eingehende Paletten und 29 ausgehende Paletten), weshalb in diesem Fall drei Regalbediengeräte zu installieren sind. Mit diesen Mitteln werden täglich 8 Arbeitsstunden benötigt, um die im Beispiel geforderte Bewegungszahl pro Arbeitstag zu erfüllen. Bei einem 24-Stunden Betrieb könnte die Anlage um 200 % wachsen. Die Erweiterungsmarge des Lagers beträgt 51 %. |

Blöcke von konventionellen Palettenregalen mit automatischen dreiseitigen Regalbediengeräten.

| Kosten dieser Option | ||

| Konzept | Mengen | Gesamtkosten (Euro) |

| Gabelstaplerfahrer | 2 | 48.000 |

| Gabelstapler | 3 | 855.000 |

| Regale | 8.000 Positionen |

760.000 |

| Gebäude (Lager + Versandbereich) | 2.953m² | 1.099.926 |

| Den ROI berechnen | |||||||

|

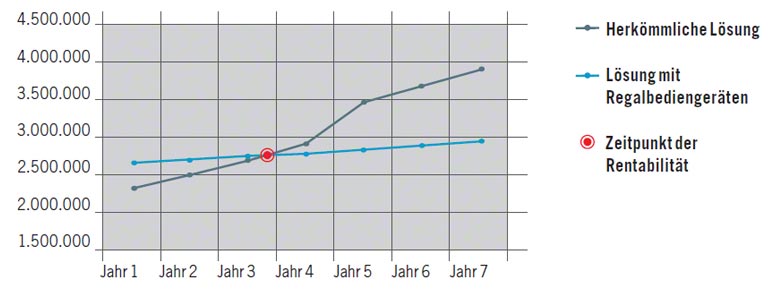

Der einfachste Weg, den ROI des Lagers zu berechnen, basiert auf er Gesamtsumme der durch die Anlage entstehenden, Jahr für Jahr kumulierten, Kosten. Auf diese Weise kann, bei gleicher Arbeitslast, abgeleitet werden, welche Anlage aus wirtschaftlicher Sicht vorteilhafter ist. Die Berechnung wird anhand des jährlichen Verbrauchs durchgeführt, wobei berücksichtigt werden muss, dass die Installationskosten nur einmal (im ersten Jahr) und die wiederholten Kosten, wie die Personalkosten, jährlich, hinzugerechnet werden müssen. |

|||||||

| Herkömmliches Lager mit Gabelstapler | |||||||

| Jahr 1 | Jahr 2 | Jahr 3 | Jahr 4 | Jahr 5 | Jahr 6 | Jahr 7 | |

| Daten aus dem vergangenen Jahr | 2.297.400 | 2.513.400 | 2.729.400 | 2.945.400 | 3.476.000 | 3.692.400 | |

| Gabelstaplerfahrer | 216.000 | 216.000 | 216.000 | 216.000 | 216.000 | 216.000 | 216.000 |

| Gabelstapler | 315.000 | 315.000 | |||||

| Regal | 312.000 | ||||||

| Gebäude (Lager+Vers.) | 1.454.400 | ||||||

| Gesamtsumme | 2.297.400 | 2.513.400 | 2.729.400 | 2.945.000 | 3.476.400 | 3.692.400 | 3.908.400 |

*Zahlen in Euro

| Vollautomatisches Lager mit Regalbediengeräten mit einfacher Tiefe | |||||||

| Jahr 1 | Jahr 2 | Jahr 3 | Jahr 4 | Jahr 5 | Jahr 6 | Jahr 7 | |

| Daten aus dem vergangen Jahr | 2.672.926 | 2.720.926 | 2.768.926 | 2.816.926 | 2.864.926 | 2.912.926 | |

| Gabelstaplerfahrer | 48.000 | 48.000 | 48.000 | 48.000 | 48.000 | 48.000 | 48.000 |

| Regalbediengeräte | 855.500 | ||||||

| Regal | 760.000 | ||||||

| Gebäude (Lager+Vers.) | 1.099.926 | ||||||

| Gesamtsumme | 2.672.926 | 2.720.926 | 2.768.926 | 2.816.926 | 2.864.926 | 2.912.926 | 2.960.926 |

*Zahlen in Euro

Wie man sehen kann, erfordert die herkömmliche Palettenregalanlage bei Betriebsbeginn eine niedrige Investition. Die Personalkosten sind jedoch so hoch, dass nach zwei Jahren und acht Monaten die Option mit automatischen Regalbediengeräten mit geringeren jährlichen Fixkosten den Unterschied zwischen den jeweiligen Investitionen ausgeglichen hat. Ab diesem Zeitpunkt wird die Einsparung der zweiten Option während der Lebensdauer des Lagers aufrechterhalten.

Wie würde sich das Beispiel ändern, wenn es sich anstatt einer neuen Anlage um eine bestehende, höchstens drei Jahre alte Anlage handeln würde? In diesem Fall würden sich die Einsparungen auf die Personalkosten des Unternehmens, d. h. 168.000 € jährlich, und den Austausch der Gabelstapler alle fünf Jahre beschränken (der erste Austausch müsste bereits im zweiten Jahr erfolgen).

Sollte das Lager durch Verkauf ersetzt werden, würde man den Wert der Lagerhalle (1.454.000 €) und eines Teils der Ausrüstung (150.000 € für Regale und Maschinen) zurückerlangen. Dieser Wert müsste vom Wert der Investition für ein neues Lager abgezogen werden, woraus sich eine Differenz von 1.068.926 € ergibt. Die Rentabilität würde im fünften Jahr eintreten, und ab diesem Zeitpunkt ist jeder Unterschied über die Lebensdauer des Lagers hinweg ein Gewinn.

Nachdem der Return on Investment bzw. ROI berechnet wurde, zeigt sich, dass sich die mittel- bis langfristige Planung eines Lagers für das Unternehmen lohnt.