Die Funktionen des Lagers können folgendermaßen unterteilt werden:

- Annahme aller Produkte aus den Tätigkeitsbereichen des Unternehmens

- Durchführung einer unmittelbaren Qualitätskontrolle

- Kontrolle und Inventurverzeichnis der eingelagerten Produkte

- Korrekte Lagerung der Waren

- Zusammenstellung von Aufträgen

- Zeitnaher Versand der Bestellungen

1. Annahme aller Produkte

Damit die Annahme aller Produkte eines Unternehmens korrekt durchgeführt werden kann, muss im Vorfeld in mehreren Schritten der Bedarf an mechanischen Hilfsmitteln, Personal und Informatik ermittelt werden.

Der erste Schritt ist eine gründliche Analyse der Produkte, die im Lager eingehen. Dabei werden die Abmessungen und das Gewicht der Ladeeinheiten, sowie ggf. die Konsistenz der Verpackungen, die Häufigkeit der Materialeingänge und die bei jeder Lieferung erhaltene Warenmenge genau betrachtet.

1.1 Gewicht und Abmessungen der einzulagernden Produkte

Das Gewicht und die Abmessungen der einzulagernden Produkte beeinflussen den Bedarf, der hinsichtlich der eingehenden Waren, der Gerätearten und deren Tragfähigkeit abgedeckt werden muss.

Für die anschließende Lagerung müssen allerdings nicht zwingend dieselben Geräte, wie z. B. konventionelle Palettenregale, verwendet werden. Die im Lagerbereich eingesetzten Maschinen sollten möglichst für die Annahme und auch für den Versand verwendet werden können.

Zu berücksichtigende Abmessungen für palettierte Ware.

Die erhaltenen Güter können sich in Form, Größe und Gewicht unterscheiden. In der Praxis ist dies fast immer der Fall; je mehr Bezugsquellen vorhanden sind, desto häufiger tritt dieser Fall natürlich ein.

Normalerweise sieht man sich mit zwei Situationen konfrontiert: Entweder sind Gewicht und Abmessungen aller Einheiten für die direkte Lagerung geeignet oder ein Großteil der Einheiten erfüllt diese Merkmale nicht und muss vor der Platzierung modifiziert werden.

In beiden Fällen muss das Lager imstande sein, jegliche Warenart zu empfangen, vorzubereiten und einzulagern. Hierzu müssen deshalb eine oder mehrere Laderampen, Bediengeräte für das Entladen von Lastwagen, ein Annahmebereich und, falls nötig, ein Bereich zur Zusammenstellung von Aufträgen vorhanden sein.

1.2 Mechanische Hilfsmittel für das Ein- und Auslagern

Die für das Ein- und Auslagern von Gütern typischerweise verwendeten Maschinen sind Palettenhubwagen, Stapler und Gegengewichtsstapler.

Lager eines Gastronomieunternehmens, das sich auf Gebäck spezialisiert hat.

2. Unmittelbare Qualitätskontrolle

Die in einem Zentrallager durchgeführte Qualitätskontrolle sollte sich zunächst darauf beschränken, zu überprüfen ob der Inhalt der gelieferten Behälter korrekt ist.

Um diesen Vorgang zu beschleunigen, muss den Ladeeinheiten ein Lieferschein beigelegt sein, auf dem fogende Informationen aufgeführt sein sollten:

- die Eigenschaften des empfangenen Produkts

- der Handelsname des empfangenen Produkts

- die Menge der in jedem Behälter oder in jeder Verpackung (z. B. auf jeder Palette, in jedem Container oder in jeder Kiste) enthaltenen Einheiten.

Die Lagerarbeiter, welche die Waren entgegennehmen, machen auf Basis dieses Lieferscheins Stichproben, d. h., falls nötig, wird ein Behälter geöffnet und dessen Inhalt überprüft. Anhand solcher Stichproben kann sowohl die Qualität als auch die Quantität der erhaltenen Ware festgestellt werden.

Zusätzlich dazu ermittelt die Qualitätskontrolle, ob die Behälter für die vorgesehene Lagerzeit und die Lagerbedingungen ausreichend widerstandsfähig sind. In dieser Phase kann die Verpackung ggf. modifiziert werden, um sie an die Lagereigenschaften anzupassen; dies erfolgt vor allem in Zentrallagern, die Güter von verschiedenen Lieferanten erhalten.

3. Kontrolle und Inventurverzeichnis der eingelagerten Produkte

Unmittelbar nach der Qualitätskontrolle werden die Produkte gezählt. Sobald die Zählung abgeschlossen ist (nie davor), werden die Daten in den Zentralcomputer eingegeben. Die für die Annahme zuständige Abteilung sollte über ein oder mehrere Terminals verfügen. Über diese wird im Fall von Diskrepanzen zwischen der Ware und ihrem Lieferschein umgehend eine Beanstandung an die Fabrik oder den entsprechenden Lieferanten gesendet.

Nachdem der Eingang der Ware im Computer erfasst wurde, bestimmt dieser die genauen Standorte der einzelnen Ladeeinheiten gemäß der vorab festgelegten Lagerplanung.

Während des Versandprozesses läuft der gleiche Vorgang in umgekehrter Reihenfolge ab. Dabei wird im Zentralrechner der Ausgang der entsprechenden Einheiten verzeichnet; es entsteht ein freier Platz, dem das Lagerverwaltungssystem eine neue Ladung zuweisen kann.

Dieser Warenausgang muss zum Zeitpunkt der Durchführung des entsprechenden Vorgangs registriert werden, da zwischen dem Zeitpunkt der Ausgabe des Lieferscheins und dem Moment der Abholung der Ware an ihrem Standort diese Position als belegt angezeigt werden muss. Andernfalls könnte das System diese Position als frei anzeigen und ihr eine neue Ladung zuweisen.

Wurde die vorherige Ladung noch nicht abgeholt, würde der Lagermitarbeiter eine belegte Position vorfinden. Dies kann vorkommen, wenn der Wareneingang nicht im gleichen Rhythmus erfolgt wie der Warenausgang. Um dies zu vermeiden, zeigt der Computer die Position nicht als leer an, bis der Lagermitarbeiter die Ladeeinheit abholt und die in das System eingibt.

Durch den Einsatz einer entsprechenden Lagerverwaltungssoftware kann also gewährleistet werden, dass alle Vorgänge aufeinander abgestimmt sind und derartige Fehler bei der Verwaltung von Positionen vermieden werden.

4. Korrekte Lagerung der Waren

Lager müssen für die korrekte Lagerung der Waren über ausreichende und adäquate mechanische Hilfsmittel verfügen. Gehen die Güter auf Paletten ein, sollte das Lager über einige Fördermittel und Bediengeräte verfügen.

Regalbediengeräte lagern die Produkte im Zentrallager ein.

Falls die Ware hingegen als Schüttgut in Empfang genommen wird, werden nicht nur die entsprechenden Bediengeräte benötigt, sondern mitunter auch Werkzeuge oder Maschinen zum Abfüllen. Dazu zählen etwa Fülltrichter, Schaufeln oder andere geeignete mechanische Hilfsmittel, wie Minilader oder Löffelbagger, falls die Menge und Merkmale der Ware dies erfordern.

Allgemein kann ohne die geeigneten physischen, personellen und materiellen Ressourcen weder eine korrekte Lagerung durchgeführt, noch eine Rentabilität und Effizienz der Anlage erwartet werden.

5. Zusammenstellung von Aufträgen

Die Zusammenstellung von Aufträgen ist eine der grundlegenden Funktionen eines Lagers. Diese Aufgabe kann täglich, wöchentlich, monatlich oder alle zwei Monate (oder sogar weniger häufig) durchgeführt werden und hängt letztendlich von der notwendigen Frequenz, von den zu handhabenden Produkten sowie von deren Größe ab.

Eine der Grundvoraussetzungen für eine korrekte Zusammenstellung von Aufträgen ist es, dass genügend Platz in den Regalen oder auf dem Boden reserviert wurde. Hierfür ist wiederum eine korrekte Lagerung notwendig.

Normalerweise erfolgt die Zusammenstellung von Aufträgen auf dem Boden des Lagers oder mithilfe von vollautomatischen bzw. halbautomatischen Lagersystemen. Diese Vorgehensweise ermöglicht eine größere Lagerkapazität sowie einfachere oder schnellere Betriebsabläufe.

Diese Vorteile entstehen aufgrund von zwei Faktoren:

- Erfolgt die Auftragszusammenstellung direkt in den Regalen, werden die für die Zusammenstellung reservierten Regalfächer die meiste Zeit nur teilweise zur Lagerung verwendet.

- Der Boden ist die ideale Ebene für das Lagerpersonal, um Zusammenstellungsarbeiten durchzuführen. Es wird eine Leistungssteigerung erzielt, während gleichzeitig die Arbeit erleichtert (weniger Fehler) und beschleunigt wird.

Darüber hinaus kann die Zusammenstellung von Aufträgen mithilfe von vollautomatischen oder halbautomatischen Systemen schneller erledigt werden, wofür es äußerst wichtig ist, die Planung möglichst mit vollständigen Ladeeinheiten durchzuführen. Um eine maximale Flexibilität und Effizienz zu erreichen, müssen Lager dazu in der Lage sein, den Überblick über den Bedarf der anderen Produkte in der Kette zu haben und somit frühstmöglich Bestellungen vorhersehen zu können.

Wie kann diese Form der Antzipation erreicht werden? Das einzige wirklich effektive System ist die Beschaffung von Informationen; je präziser diese sind und je schneller sie eingehen, desto besser die Ergebnisse.

Es ist also unerlässlich, zwischen allen Gliedern der Kommunikationskette eine Echtzeit-Kommunikation zu ermöglichen. Dies muss vom entferntesten Punkt des Endverbrauchs (z. B. dem Geschäft, das die Artikel vertreibt) bis zum Zentralcomputer der Produktions- oder Sammelstelle geschehen.

Illustration eines Zentrallagers.

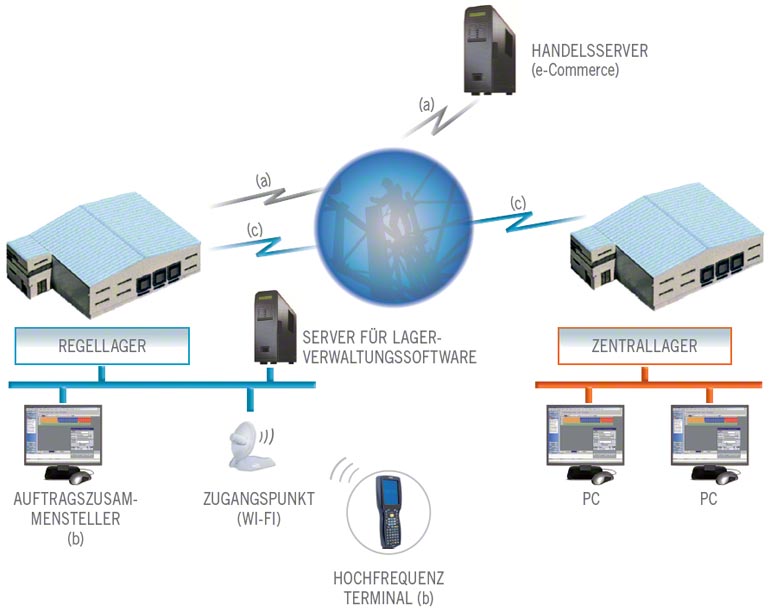

Ein Modell zur Vernetzung aller Punkte, an denen Informationen generiert werden, könnte wie folgt aussehen:

- Kommunikation zwischen dem Geschäft und einem Pufferlager: erfolgt von Computer zu Computer über Modems, die über das Telefonnetz miteinander kommunizieren.

- Kommunikation zwischen dem Pufferlager und dem Auftragszusammensteller: wird vom Bediener zum Computer hergestellt, über einen Scanner, der über Funkwellen kommuniziert.

- Kommunikation zwischen dem Pufferlager und dem Zentrallager: erfolgt von Computer zu Computer über Modems, die über das Telefonnetz miteinander kommunizieren.

Ein solches System kann in verschiedenen Ausführungen angeboten werden und es gibt diverse Alternativen, die verwendet werden können. Für die hierfür erforderlichen Lösungen sowie das Design des Kommunikationsnetzwerkes werden am besten spezialisierte IT-Unternehmen beauftragt.

Das Kommunikationsnetzwerk der Logistik eines Unternehmens.

6. Rascher Versand der Aufträge

Zusammenfassung:

Die Funktionen eines Lagers können folgendermaßen zusammengefasst werden:

- Annahme aller Produkte: hierfür ist eine gründliche Analyse der Produkte, insbesondere hinsichtlich deren Abmessungen und Gewicht, ausschlaggebend.

- Unmittelbare Qualitätskontrolle: es muss überprüft werden, ob der Inhalt der gelieferten Behälter korrekt ist. Weiterhin muss überprüft werden, ob der Inhalt für die vorhergesehene Lagerzeit ausreichend widerstandsfähig ist.

- Kontrolle und Inventurverzeichnis: es muss jederzeit eine Übersicht über die Anzahl der eingelagerten Ladeeinheiten sowie deren genauer Standort behalten werden.

- Korrekte Lagerung der Waren: es muss sichergestellt werden, dass die Waren beim Lagerprozess nicht beschädigt werden, wofür ädequate Hilfsmittel benötigt werden.

- Zusammenstellung von Aufträgen: dies kann entweder auf dem Boden durchgeführt werden, oder mithilfe von automatischen oder halbautomatischen Systemen.

- Rascher Versand der Aufträge: es muss für eine gute Koordination bei den Arbeiten innerhalb des Lagers gesorgt werden, um einen raschen Versand der Aufträge zu gewährleisten.

Insgesamt hängt die richtige Ausführung aller Funktionen des Lagers natürlich auch von der Auswahl der passenden Lagerlösung ab.