Wie bekommt man den Bullwhip-Effekt in der Logistik in den Griff?

Der Bullwhip-Effekt (auch: Peitscheneffekt) ist in seiner logistischen Definition ein Phänomen der Ungenauigkeit bei der Schätzung der Nachfrage in mehrstufigen Lieferketten, wenn Schwankungen im Auftragsvolumen auftreten. Die Akteure der Supply Chain nehmen nicht die Nachfrage des Endkunden als Referenz, sondern die vom Vorgänger in der Kette übermittelte Nachfrage (z. B. durch Sicherheitsbestände oder Sonderangebote). Die falsch interpretierten Signale führen dann zu Bestellschwankungen und schlagen sich in Ungleichgewichten beim Bestand nieder.

Wann tritt der Bullwhip-Effekt auf? Und mit welchen Konsequenzen?

Der Bullwhip-Effekt beschreibt eine verzerrte Wahrnehmung der Nachfrage und damit eine falsche Signalwirkung, je weiter man in der Lieferkette eines Produktes vom Endverbraucher aus zurückblickt. Ein Beispiel: Die Nachfrage nach Produkt X beträgt 100 Einheiten pro Tag. An einem beliebigen Tag jedoch fragen die Kunden 200 Einheiten von Produkt X nach. Unter dem Bullwhip-Effekt würde die Lieferkette wie folgt reagieren:

- In einem Geschäft gibt es eine Nachfrage nach 100 Stück eines Produktes X. Die Filiale hat in der Regel einen Bestand von 200 Stück, der unterteilt ist in 100 Stück zur Deckung des normalen Bedarfs und weitere 100 Stück als Sicherheitsbestand. Jetzt wird zu einem beliebigen Zeitpunkt ein Anstieg des Bedarfs um 100 Stück verzeichnet (Gesamtbedarf von 200 Stück). Um seine Kunden zu bedienen, greift das Geschäft auf seinen Sicherheitsbestand zurück, so dass der nächste Auftrag, den es an den Händler vergibt, 300 Einheiten beträgt: 200 zur Deckung des neuen Bedarfs und 100 zum Ausgleich des außerplanmäßig aufgebrauchten Sicherheitsbestands.

- Der Auftrag der Filiale von 300 Einheiten erreicht den Händler und angesichts dieser Zunahme nutzt auch er einen Teil seines Bestandes im Lager, um den zusätzlichen Bedarf zu decken (200 mehr als die üblichen 100). Der Distributor nimmt an, dass die Nachfrage auf 300 Einheiten gestiegen ist und bestellt seinerseits 400 Einheiten beim Hersteller (er fügt 100 weitere hinzu, um seinen eigenen Sicherheitsbestand zu bedienen).

- Der Hersteller wird nun zunächst auch auf seine eigenen Sicherheitsbestände zurückgreifen, um den Bedarf an 400 Einheiten zu decken. Aber er wird auch mit der Produktion größerer Chargen beginnen, da der Verbrauch seiner Produkte gestiegen ist.

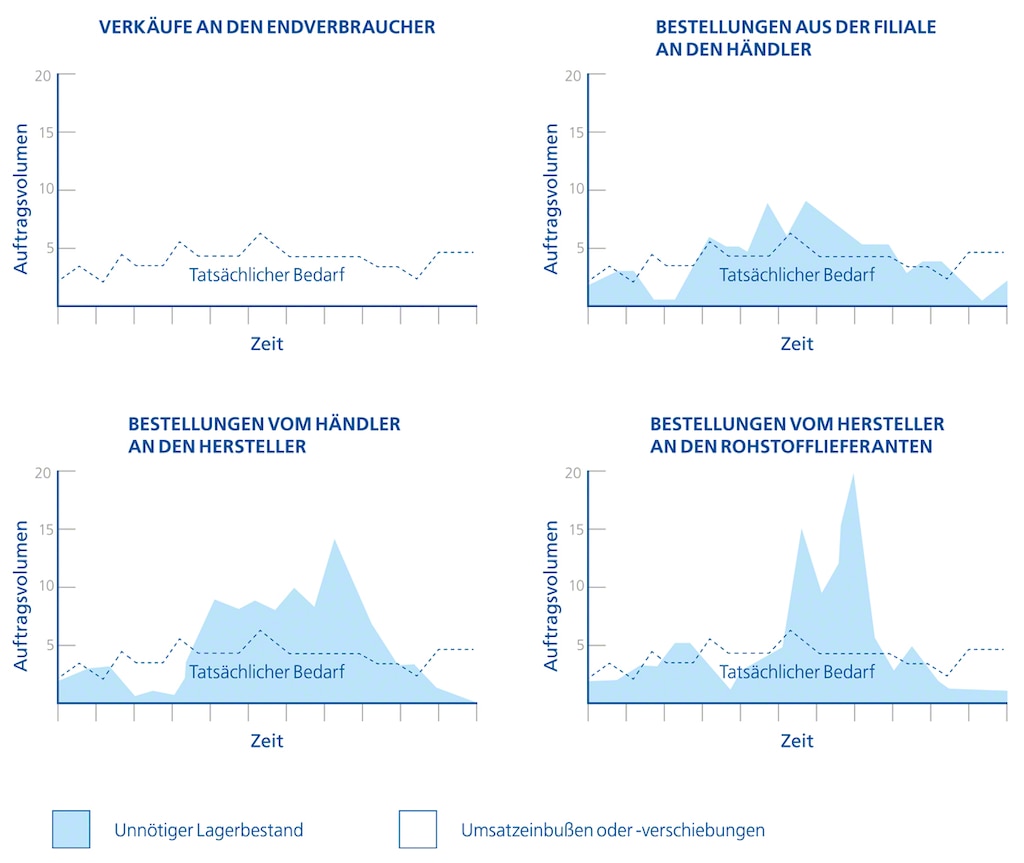

Jedes Glied in der Lieferkette vergrößert die Lücke zwischen der tatsächlichen Nachfrage und der wahrgenommenen Nachfrage. Es entsteht eine Art Aufschaukelungseffekt, ähnlich einer Peitschenbewegung. Im vorigen Beispiel, wenn man die Sicherheitsbestände der einzelnen Mitglieder nicht als Teil der Nachfrage betrachtet, könnten Ungleichgewichte entlang der Lieferkette so aussehen:

- Höhere Ausgaben für Lagerbestände (Lager- und Logistikkosten) ohne wirkliche Notwendigkeit.

- Eine Fehlanpassung der Bestände kann auch zu Out-of-Stock-Situationen führen. Dies gilt insbesondere dann, wenn versucht wird, den Bullwhip-Effekt nach der Ermittlung überdimensionaler Bestände zu mildern oder wenn durch eine negative Fluktuation ein umgekehrter Bullwhip-Effekt erzeugt wurde.

- Die Verzerrung kann den Hersteller dazu veranlassen, seine Produktion zu erhöhen, obwohl die Nachfrage nicht entsprechend zugenommen hat. Das wiederum führt zu einem Preisverfall, weil der Hersteller die Überbestände beseitigen muss.

In der nachfolgenden Grafik werden die durch den Peitscheneffekt entstehenden Schwankungen deutlich:

Ursachen für den Bullwhip-Effekt in der Logistik

Der Ursprung des Bullwhip-Effekts in der Logistik liegt in den Problemen, die jedes Mitglied der Wertschöpfungskette bei der Bestimmung des tatsächlichen Bedarfs seiner Produkte hat. Durch fehlende Koordination und mangelnde Transparenz stellen die Unternehmen Ressourcen für den Erwerb von Lagerbeständen bereit, die auf verzerrten oder schlecht aufbereiteten Daten basieren.

Der perfekte Nährboden für den Bullwhip-Effekt entsteht durch:

- eine fehlende strategische Vision in der Planung der Lieferkette,

- einen Mangel an Prozessen, Tools und Informationssystemen, die die Kommunikation zwischen den Mitgliedern optimieren,

- Kommunikationsschwierigkeiten innerhalb und außerhalb des Unternehmens aus Gründen der Unternehmenskultur und der Mitarbeiterqualifikation.

Bevor jedoch über Strategien zur Behebung des Peitscheneffekts in der Logistik nachgedacht wird, sollte das Problem aus einer ganzheitlichen Sicht analysiert werden.

Lösungsmöglichkeiten zur Reduzierung des Bullwhip-Effekts in der Logistik

Um den Bullwhip-Effekt zu minimieren oder gar zu beseitigen, muss eine höhere Präzision bei den Umsatzschätzungen erreicht werden. Bewährte Maßnahmen dafür sind:

1. Einsatz erforderlicher Informationssysteme für eine reibungslose Logistikplanung

Die Integration verschiedener Software in die Logistik ermöglicht den Aufbau eines bereichsübergreifenden Informationssystems, das die Transparenz der Daten verbessert und die Absatzprognosen für alle Beteiligten anpasst. Mit der Komplexität eines omnikanalen logistischen Umfelds werden immer mehr Lösungen entwickelt, um den Datenaustausch in der Logistik reibungslos zu gestalten.

So verbessert beispielsweise die Installation einer Lagerverwaltungssoftware die Bestandsführung auf Basis eines bestehenden ERP-Systems (Enterprise Resource Planning). Ebenso ist es möglich, Funktionalitäten hinzuzufügen, die die Bestände in den physischen Filialen steuern und die Schwankungen der realen Nachfrage in jeder einzelnen erfassen. Bei dem System Easy WMS von Mecalux wird diese Funktion durch das Modul Store Fulfillment ausgeführt, das direkt mit dem LVS im Lager kommuniziert.

2. Optimale Zusammenarbeit des internen Teams, um den logistischen Bullwhip-Effekt zu minimieren

Obwohl Informationstools und -systeme den Weg ebnen, kann effektiv nichts erreicht werden, wenn jeder Bereich des Unternehmens unabhängig vom Rest handelt. Getrennt zu arbeiten und jedes Team seine eigenen Daten "schützen" zu lassen, ist ein eklatanter Fehler. Der kommerzielle Sektor muss ein Kanal für Verkaufsinformationen sein und kein Hindernis mit Handlungsvollmacht.

Eine Planung, die sich an Verbrauchern und nicht an Käufern orientiert, ist für das gesamte Unternehmen von großem Vorteil. Der Unterschied besteht darin, dass Verbraucher die Endkunden sind, die das Produkt verwenden, während Käufer das Produkt möglicherweise nicht verwenden.

Bei einem Einzelhandelsgeschäft zum Beispiel sind Verbraucher und Käufer ein und dieselbe Person. In einer Lieferkette allerdings sieht es etwas anders aus: Für den Hersteller ist der Käufer der Händler und damit nicht die Person, die das Produkt verwenden wird. Die Ausrichtung der Strategie auf die Nachfrage des Endverbrauchers ist entscheidend, um den Bullwhip-Effekt zu minimieren, da die Daten nicht durch zusätzliche Sicherheitsbestände verfälscht werden.

3. Engere Koordination zwischen den Mitgliedern der Lieferkette

In unserem Artikel über Lean Logistics haben wir bereits die Nachteile von überdimensionierten Beständen gesehen: Sie sind einer der Hauptgründe für eine ungenügende betriebliche Effizienz. Die Koordination zwischen den verschiedenen Gliedern der Lieferkette ist wichtiger denn je, um den Bullwhip-Effekt zu minimieren und vor allem zu verhindern. Dafür ist es sinnvoll:

1. eine Verpflichtung zur Weitergabe von Informationen als Kriterium für die Auswahl der Lieferanten zu vereinbaren und den rechtlichen Rahmen dafür zu schaffen. Ihre Lieferanten müssen bereit sein, eine gemeinsame Supply-Chain-Management-Strategie umzusetzen, die diese Synergien nutzt.

2. sicherzustellen, dass Ihre eigenen Daten zuverlässig sind: Dazu bietet sich das Modul Supply Chain Analytics Software an, das eine vollständige Historie der Lagerbewegungen aufzeichnet.

3. Prozesse zu erstellen und Teams zur Kontrolle der neuen eingehenden Informationen zu benennen: Obwohl es möglich ist, Warnmeldungen für ungewöhnliche Abweichungen im LVS zu konfigurieren, wird empfohlen, dass das Team die einwandfreie Funktionsweise prüft und überwacht.

Die Rolle des Lagers beim Bullwhip-Effekt

Das Lager kann durch den Peitscheneffekt einem zusätzlichen Druck ausgesetzt sein, wobei durch einen überproportionalen Anstieg der Lagerbestände die Lagerkapazität beeinträchtigt und somit dessen gesamte Verwaltung erschwert wird.

Dank Tools wie beispielsweise einem Lagerverwaltungssystemen kann jedoch Folgendes umgesetzt werden:

1. Anwendung einer adaptiven statt reaktiven Arbeitsweise im Lager

Mit einem adaptiven Ansatz ist das Lager darauf vorbereitet, mit Änderungen gut umzugehen, da er auf früheren Erfahrungen aufbaut und eine Antwort auf der Grundlage der Informationen in der Software konzipiert. Genau das fehlt dem reaktiven Ansatz, denn damit wird immer nur spontan versucht, das Unerwartete zu lösen, was nicht immer zu idealen Ergebnissen führt.

2. Optimale Vernetzung mit den übrigen Akteuren der Lieferkette

Für das Easy WMS gibt es verschiedene Module, die diese Funktion hervorragend erfüllen:

- Modul für e-commerce: Passt die Funktionsweise des Lagers an die Anforderungen von Online-Shops an und kann somit auf Nachfrageprognosen reagieren: wenige Einheiten pro Bestellung, minimale Lieferzeiten, Aktualisierung des Status jeder Bestellung und Rückverfolgbarkeit der Waren.

- Modul Multi Carrier Versandsoftware: Beschleunigt die Arbeit mit den wichtigsten Transportunternehmen durch die Integration ihres Kodierungs- und Kennzeichnungssystems.

- Modul des LVS für die Produktion: Koordiniert die Beschaffung mit Rohstofflieferanten, was eine Transparenz von Lieferungen, Halbfertigprodukten und Fertigprodukten in Echtzeit ermöglicht.

Software - unverzichtbar für Logistik und Supply Chain Management ohne Bullwhip-Effekt

Ein LVS eröffnet nicht nur im Lager, sondern in der gesamten Supply Chain, enorme Möglichkeiten zur Prozessverbesserung. Wenn Sie wissen wollen, wie verschiedene Module und Funktionalitäten den Bullwhip-Effekt in Ihrer Lieferkette minimieren, kontaktieren Sie uns! Wir werden Ihnen eine individuelle Demo-Version für Ihr Unternehmen zeigen.