Der Honey-Combing-Effekt in Lagern: Was ist das und wie kann man ihn verringern

Der Honey-Combing-Effekt bezeichnet den Verlust an effektiver Lagerkapazität als Folge eines Überschusses an leeren Stellplätzen. Diese können in der Praxis nicht genutzt werden, da sie für bestimmte Artikelarten reserviert sind. Dies trifft häufig zu, wenn es ein sehr starres Kriterium für Stellplätze gibt, wie es bei einigen Kompaktlagersystemen der Fall sein kann. Wenn Ladeeinheiten entnommen werden und nicht genügend Bestand der gleichen Artikelart zum Auffüllen der leeren Stellplätze vorhanden ist, können die freien Plätze nicht mit einer anderen Artikelart belegt werden.

Es gibt logistische Lösungen zur Begrenzung der Folgen eines Honey-Combing-Effekts. In diesem Artikel möchten wir zeigen, worum es sich dabei handelt und wie sie in einer Installation eingesetzt werden können.

Was ist der Honey-Combing-Effekt

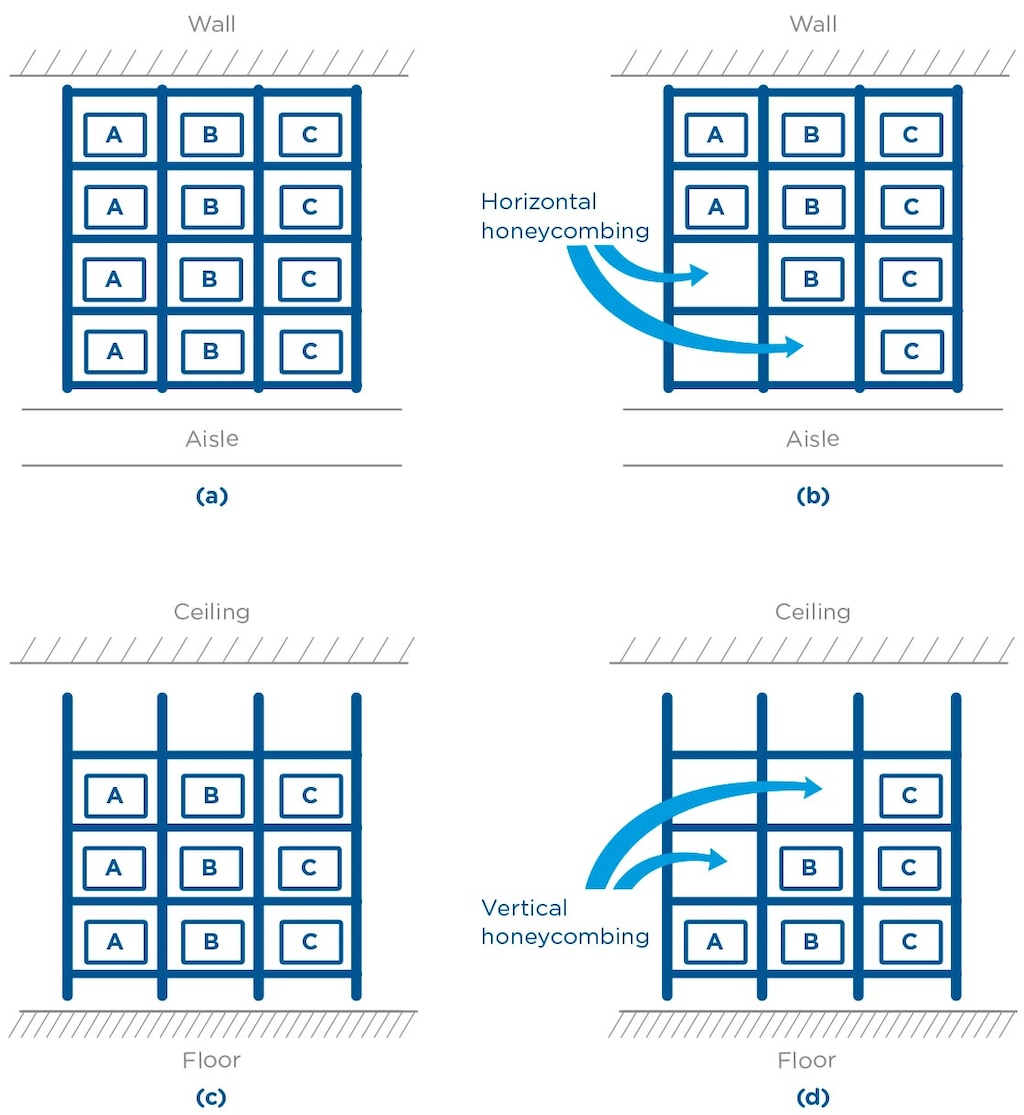

Der Honey-Combing-Effekt (Bienenwabeneffekt), auch bekannt als Warehouse Honeycombing auf Englisch, bezieht sich auf den leeren, aber ungenutzten Raum in Lagern und hängt unmittelbar mit dem Verlust an effektiver Lagerkapazität zusammen. Er kann in Anlagen mit Strategien mit festen Stellplätzen (im Gegensatz zur chaotischen Lagerhaltung) auftreten oder wenn Kompaktlagersysteme, wie z. B. Einfahrregale, in Anlagen verwendet werden, die nicht deren Anforderungen entsprechen. Wenn das leere, aber nicht verfügbare Regalfach in der Höhe auftritt, handelt es sich um den vertikalen Honey-Combing-Effekt, und wenn es in der Tiefe auftritt, um den horizontalen Honey-Combing-Effekt.

Nehmen wir als Beispiel Einfahrregale, bei dem sich dieselbe Artikelart über die gesamte Höhe und Tiefe des Ladekanals erstreckt. Der Honey-Combing-Effekt tritt auf, wenn Stellplätze auf dieser Ladegasse freigegeben werden (aber nicht alle) und die neu zu lagernde Ladung nicht mit dieser Artikelart übereinstimmt. Als Folge geht vorübergehend Lagerplatz verloren. Manche Lager mischen daher die Artikelarten in der gleichen Ladegasse. Dies erschwert jedoch die Abläufe, denn um an einige Paletten heranzukommen, müssen andere vorher entfernt werden.

In Lagern mit einer starren Platzierungsstrategie geht oft zwangsläufig ein Teil der Lagerkapazität verloren und die Anzahl der Ladeeinheiten ist geringer als die Gesamtkapazität der Anlage. Aber selbst bei einem Kapazitätsverlust kann der nutzbare Platz immer noch größer sein als bei Lagersystemen mit direktem Zugriff und ohne Honey-Combing-Effekt. Unter bestimmten Bedingungen kann also eine Konfiguration mit Honey-Combing-Effekt einer Konfiguration ohne Honey-Combing-Effekt vorzuziehen sein.

Ursachen für den Honey-Combing-Effekt

Der Honey-Combing-Effekt in Lagern kann viele Ursachen haben, u. a.:

- Strategie der Produktplatzierung: Wenn es ein Kriterium oder eine Regel für einen festen Stellplatz gibt (die Artikelarten befinden sich immer am selben Ort), kann dies einen Honey-Combing-Effekt zur Folge haben, da es schwierig ist, die aufzufüllenden Waren genau mit den verfügbaren Stellplätzen für jede Artikelart abzugleichen.

- Schlechte Lagerverwaltung: Die mangelnde Organisation der Bestandsverwaltung ist einer der Hauptgründe für den Honey-Combing-Effekt. Dadurch können Bestandsverluste entstehen, die die Kontrolle über die Stellplätze verhindern und Leerräume schaffen, die aufgrund fehlender Informationen ungenutzt bleiben. Dieser Effekt kann auch bei falschem Platzieren von Waren auftreten.

- Fehler bei der Palettierung: Ein Fehler bei der Palettierung kann zu Fehlern bei der Lagerung von Waren führen. Wenn nämlich die Last die Kapazität der Palette übersteigt oder ungleichmäßig gestapelt ist, kann leerer Lagerraum entstehen, der ungenutzt bleibt.

- Tiefe des Kanals: Bei tieferen Lagersystemen besteht ein höheres Risiko für den horizontalen Honey-Combing-Effekt, insbesondere wenn bei der Produktentnahme das LIFO-Prinzip angewendet wird - das erste eingelagerte Produkt ist auch das erste, das rausgeht.

So wird der Honey-Combing-Effekt gemessen

Der effektive Kapazitätsverlust in Lagern aufgrund des Honey-Combing-Effekts kann mit der folgenden Formel berechnet werden:

Effektive Kapazität (%) = (genutzter Kubikraum / Lagerkapazität insgesamt) x 100 = (Anzahl der belegten Stellplätze) / (Anzahl der Stellplätze insgesamt) x 100

Mit dieser Formel wird der Anteil des zu einem bestimmten Zeitpunkt belegten Lagerraums im Vergleich zur maximalen Lagerkapazität angegeben. Zur Ermittlung eines genaueren Bildes der Lagereffizienz sollte dieser Anteil regelmäßig berechnet und dann über einen längeren Zeitraum gemittelt werden. Bei Lagern mit einer hohen Belegungsdichte spricht man in der Regel von einer hohen Auslastung der Stellplätze, wenn das Ergebnis nahe bei 85 % liegt.

Wenn z. B. 1.679 m3 des Lagers belegt sind und die maximale Kapazität 2.000 m3 ist, beträgt die Lagerauslastung 84 %. Anders ausgedrückt wäre die daraus resultierende Differenz ein Verlust an Lagerplatz aufgrund des Honey-Combing-Effekts von 16 %.

So mildert man den Honey-Combing-Effekt

Der Honey-Combing-Effekt kann zusätzliche Kosten für das Lager verursachen. Sie lassen sich zwar nicht immer vermeiden, aber es gibt logistische Lösungen für eine deutliche Verringerung seiner Auswirkungen.

Eine Option zur Reduzierung leerer Stellplätze ist die Implementierung einer Lagerverwaltungssoftware (LVS). Diese Verwaltungssoftware ermöglicht eine chaotische Produktplatzierung. Somit ist für jede Artikelart kein fester Stellplatz festgelegt, und sie kann grundsätzlich an jedem verfügbaren Regalfach gelagert werden. Damit wird der gesamte in konventionellen Palettenregalen oder Kommissionierregalen verfügbare Platz genutzt. Die Software sorgt für eine vollständige Kontrolle über den Bestand und automatisiert das Lager durch Berücksichtigung von Variablen wie dem Produktumschlag.

Falls sehr heterogene Waren kompaktiert werden müssen, sind Verschieberegale für Paletten eine sinnvolle Lösung zur Vermeidung des Honey-Combing-Effekts. Durch die Möglichkeit zum Öffnen und Schließen der Arbeitsgänge sind alle Bestände leicht zugänglich. Die Konfiguration dieses Lagersystems bewirkt, dass bei Anwendung der chaotischen Platzierung kein Platz verschwendet wird.

Bei der Lagerung homogener Waren hingegen sind Einfahrregale die klassischere Lösung für eine kompakte Lagerung. Allerdings muss bei diesem System dieselbe Artikelart auf der gesamten Ladegasse wiederholt werden (sowohl in der Tiefe als auch in den Ebenen), was das Risiko des Honey-Combing-Effekts erhöht. Dies lässt sich durch ein Pallet-Shuttle-Lagersystem minimieren: Ein Wagen mit einem Elektromotor, der zur Organisation der Paletten in den Kanälen in Kompaktregalen eingesetzt wird. Die Gabelstapler dringen nicht in die Regale ein und die Artikelarten können auf jeder Lagerebene unterschiedlich sein, wodurch die effektive Kapazität des Systems erhöht wird. Eine weitere kompakte Lösung für die Lagerung von nur einer Artikelart pro Ebene sind die Einschubregale und Durchlaufregale für Paletten, die mit Rollen und der Schwerkraft arbeiten.

Diese Lösungen reduzieren den vertikalen Honey-Combing-Effekt. Es kann dennoch ein horizontaler Honey-Combing-Effekt (halbleere Kanäle) entstehen. Dazu sollte als nächstes die Tiefe der Kanäle entsprechend angepasst werden, um das Risiko eines Verlusts der effektiven Kapazität zu verringern.

Beispiel für den Honey-Combing-Effekt: der Fall von SLVA

Der französische Milchproduzent SLVA richtete ein 4.000 m2 großes Lager mit nur 2.829 m2 für die Lagerung von mehr als 7.000 Paletten ein. Mecalux hat zur Optimierung der Entnahme und Lagerung seiner Waren die Installation mit der Pallet-Shuttle-Lösung ausgestattet, die eine Lagerung von verschiedenen Artikelarten pro Modul (eine pro Kanal) ermöglicht.

Das Unternehmen verfügt über drei Blöcke mit Kompaktregalen, die je nach Produktumschlag unterschiedlich tief sind. Diese Lagersysteme sind zur Minimierung des Honey-Combing-Effekts mit einem motorisierten Wagen ausgestattet, der den Kanal ordnet und unbrauchbare Lücken verhindert. Dank der Blockaufteilung wird der Honey-Combing-Effekt gemindert, da Produkte mit unterschiedlichem Umschlag in Regalen mit unterschiedlicher Tiefe gelagert werden.

So kann der motorisierte Wagen in einem der Regalblöcke mit einer Kapazität von 3.792 Paletten bis zu 24 Ladeeinheiten in der Tiefe verwalten, was zur Minderung des Honey-Combing-Effekts beiträgt. Bei der Sortierung nach Umschlag werden die Produkte mit geringerem Verbrauch in einem anderen Regalblock mit nur drei Paletten pro Ebene untergebracht.

Honey-Combing-Effekt: Auswahl der richtigen Lagerlösung für jedes Lager

Die Warenbewegung in einem manuellen Lager, vor allem wenn es über Hochregallager verfügt, schafft vorübergehend unbrauchbare Leerräume, die eine effektive Nutzung der Lagerkapazität verhindern.

Zur Eindämmung der Auswirkungen des Wabeneffekts im Lager sollte ein vertrauenswürdiger Anbieter von Intralogistiklösungen hinzugezogen werden, der eine auf die Besonderheiten des Unternehmens zugeschnittene Lösung ausarbeitet. Wir verfügen bei Mecalux über 50 Jahre Erfahrung in Logistiklösungen zur Optimierung der Leistungsfähigkeit Ihres Lagers. Wenden Sie sich an uns und wir beraten Sie gerne, wie Sie Ihre Abläufe rationalisieren und den effektiven Lagerraum optimieren können.