Kommissioniertunnel beschleunigen die Auftragszusammenstellung

Der Kommissioniertunnel (Pick Tunnel auf Englisch) ist eine ideale logistische Lösung, um die Auftragszusammenstellung für palettierte Waren zu beschleunigen und die Lagerfläche in einem Lager zu optimieren.

Der Einsatz eines Kommissioniertunnels vermeidet unnötige Bewegungen von Kommissionierern und Waren und steigert gleichzeitig die Effizienz, da mehr Aufträge gleichzeitig bearbeitet werden können.

Was ist ein Kommissioniertunnel?

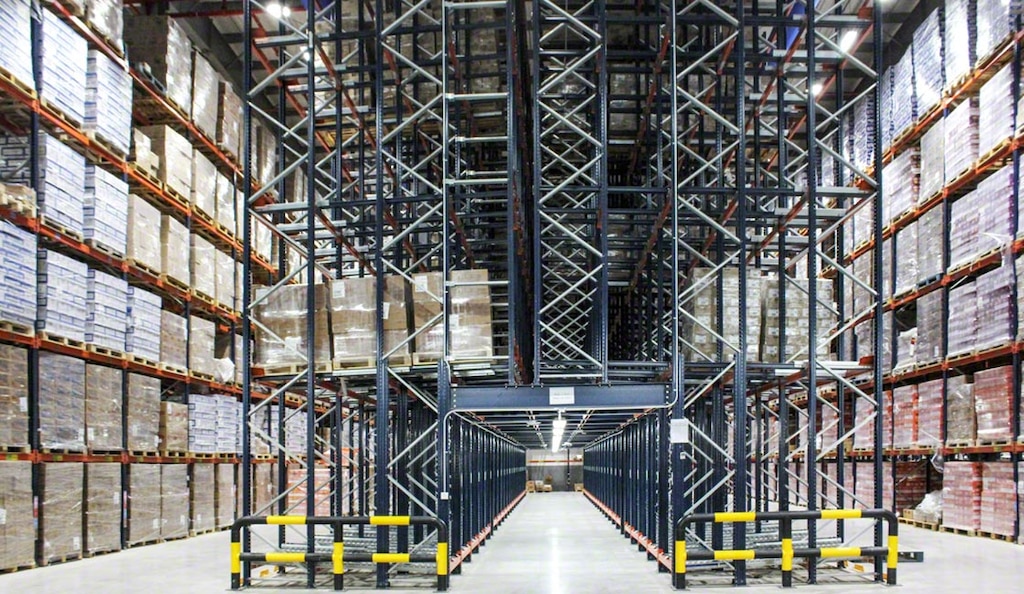

Beim Kommissioniertunnel handelt es sich um eine logistische Lösung, die aus einem Kommissioniergang auf Bodenebene im Inneren der Regale besteht, während auf den oberen Ebenen das Lagersystem, in dem sich die Reservepaletten befinden, beibehalten wird.

Dank dieser Lagerformel, die die kompakte Lagerung von palettierten Produkten ermöglicht, kann die untere Ebene für die Auftragszusammenstellung genutzt werden und die Lagerfläche maximiert werden. Die in den oberen Ebenen gelagerten Waren werden mit herkömmlichen Handhabungsgeräten wie Gabelstaplern bewegt. Die Kommissioniertunnel sind so ausgelegt, dass sie eine hohe Lagerdichte ermöglichen und manuelle Kommissioniervorgänge unterstützen.

Kommissioniertunnel werden häufig in manuellen Palettenlagern mit unterschiedlichem Umschlag eingesetzt, da sie die Kommissionierung auf Paletten beschleunigen und die Nachschubaufgaben vereinfachen, indem Reservepaletten in den oberen Ebenen gelagert werden. Die Kommissioniertunnel werden auf der unteren Ebene von Lagerlösungen wie bei Einschubregalen oder Durchlaufregalen (FIFO) eingerichtet.

Diese Logistiklösung wird oft mit den Laufgangregalen verwechselt, die den Zugang zu allen Ladeebenen ermöglichen. Im Gegensatz zu den Laufgängen können die Lagerarbeiter im Kommissioniertunnel nur auf der unteren Ebene Aufträge zusammenstellen, während die oberen Ebenen für die Lagerung von Waren auf Paletten genutzt werden.

Vorteile (und Nachteile) der Implementierung von Kommissioniertunneln

Die Kommissioniertunnel sind ein Lagersystem für palettierte Waren, das Folgendes ermöglicht:

- Optimierung des Lagerraums: Die Tunnel sorgen für eine optimale Flächenausnutzung, indem sie die in den oberen Etagen gelagerten Waren verdichten und einen Gang für die Auftragszusammenstellung am Boden bereitstellen.

- Erhöhung der Kommissionierleistung: Sie vereinfachen die Kommissionierung, da die Lagerarbeiter nur in den Gang gehen müssen, um die für den Auftrag bestimmten Produkte zu entnehmen.

- Verbesserung der Verteilung von Waren: Sie begrenzen die Anzahl der Bewegungen der Lagerarbeiter, da sich der Bereich für die Kommissionierung und der Bereich mit den Reservewaren, die bei der Auftragszusammenstellung verwendet werden, auf der gleichen Fläche befinden.

Ein Kommissioniertunnel reicht jedoch möglicherweise nicht zur Optimierung der Leistung von Lagern mit hohem Kommissionieraufkommen aus. In diesem Szenario ist es sinnvoll, manuelle Lagersysteme durch robotisierte Lösungen zu ersetzen, die die Produktivität steigern. Die Installation von Regalbediengeräten für Paletten sorgt z. B. für einen ununterbrochenen Warenfluss zum Kommissionierbereich dank des Systems „Ware zum Mann“, bei dem der Roboter die gewünschten Produkte selbstständig zum Standort des Lagerarbeiters bewegt.

Konfiguration des Kommissioniertunnels

Die Konfiguration der kompakten Lagersysteme ermöglicht zahlreiche Kombinationen, und zwar sowohl für die Unterbringung von Reservepaletten in den oberen Etagen als auch für die Kommissionierung auf Bodenhöhe.

Die gängigsten Konfigurationen für die Kombination von Palettenlager und Kommissioniertunnel sind die folgenden:

- Durchlaufregale: Die Paletten werden dank der Neigung der Kanäle und der Schwerkraft in einem Gang eingeladen und im anderen wieder entladen. Dieses System eignet sich hervorragend für die Aufrechterhaltung des Warenumschlags, da die Waren nach dem FIFO-Prinzip gelagert werden, d. h. die erste eingelagerte Palette wird auch als erste ausgelagert.

- Einschubregale: Die Paletten werden entlang desselben Ganges eingelagert und entnommen, wodurch das LIFO-Prinzip verwendet werden kann, bei dem das zuletzt eingelagerte Produkt als erstes das Lager verlässt.

- Pallet-Shuttle-System: Die Palette wird im selben Gang be- und entladen, während ein Pallet-Shuttle die Produkte innerhalb des Lagerkanals befördert, wodurch die Entnahme und Einlagerung beschleunigt werden.

Die Kommissioniertunnel erlauben auch mehrere Kombinationen für die Kommissionierung auf Bodenhöhe. Dies sind die häufigsten Kombinationen:

- Schwerkraftgesteuerte Kanäle: Dabei handelt es sich um Kanäle mit Rollen, die die Paletten durch Schwerkraft zum Arbeitsgang bewegen, wo der Lagerarbeiter die Produkte entnimmt. Dieses System erhöht die Anzahl der Kommissionierlinien und verkürzt die Wege der Lagerarbeiter.

- Paletten auf dem Boden: Die Lagerarbeiter kommissionieren unmittelbar von der Palette, die auf dem Boden steht, und verwenden dazu manuelle Handhabungsgeräte wie z. B. einen Gabelhubwagen.

- Stückgut-Durchlaufregale: Die Lagerung von Reservepaletten in den oberen Etagen kann mit Durchlaufregalen für Kisten im Kommissioniertunnel kombiniert werden, um die Auftragszusammenstellung von kleinen Produkten zu optimieren.

Beispiele von Kommissioniertunneln in einem Lager

Kommissioniertunnel sind eine weit verbreitete Lösung, um die Lagerkapazität zu optimieren und die Kommissionierleistung im Lager zu steigern. Ein Beispiel dafür ist das Logistikzentrum von Coca-Cola Refrescos Bandeirantes in Trindade (Brasilien), wo Mecalux einen Tunnel für die Kommissionierung in schwerkraftgesteuerten Kanälen für Kisten und Paletten eingerichtet hat, um die Abläufe zu beschleunigen. In den oberen Etagen befinden sich zwei Regalblöcke mit dem Pallet-Shuttle-System, einem Pallet-Shuttle, das die Entnahme und Platzierung der palettierten Waren beschleunigt.

Die Kommissioniertunnel sind auch die Lösung im Lager von Nestlé Purina in Teno (Chile): Drei 10 Meter hohe Regalblöcke, die von dem halbautomatischen Pallet-Shuttle-System bedient werden, bieten eine Lagerkapazität von 7.278 Paletten. Mecalux hat in zwei dieser Blöcke Kommissioniertunnel eingerichtet, um die Produkte der einzelnen Aufträge direkt von den Paletten in den schwerkraftgesteuerten Kanälen zu entnehmen. „Die Reservepaletten werden im gleichen Kanal gelagert, so dass wir jederzeit über die für die Kommissionierung benötigten Produkte verfügen“, sagt Héctor Olmos, Lagerleiter bei Nestlé Purina in Chile.

Ein weiteres Beispiel für eine solche Lösung ist das Lager des Logistikunternehmens Tamer in Jeddah (Saudi-Arabien). Mecalux hat die Anlage mit einer maßgeschneiderten Lösung ausgestattet, die Palettenregale, Regale mit Pallet-Shuttlen und Einschubregale kombiniert. Am unteren Ende der zehn Blöcke mit Einschubregalen wurde ein Kommissioniertunnel mit schwerkraftgesteuerten Kanälen auf jeder Seite eingerichtet, aus denen die Lagerarbeiter die Produkte entnehmen. Dadurch wird das Auffüllen der schwerkraftgesteuerten Kanäle für die Kommissionierung erleichtert, da die Reservepaletten direkt auf den oberen Ebenen des Lagersystems platziert werden.

Kommissioniertunnel, Optimierung und Leistung für das Lager

Der Kommissioniertunnel kann in verschiedene manuelle Lagersysteme integriert werden. Diese logistische Lösung vereinfacht die Auftragszusammenstellung, optimiert den Platzbedarf und beschleunigt vor allem den Nachschub an Beständen: Durch die Lagerung von Reservewaren in den oberen Ebenen werden unnötige Bewegungen im Lager vermieden.

Mecalux verfügt über eine breite Palette an maßgeschneiderten Lösungen, die auf die Anforderungen und Bedürfnisse der einzelnen Lager abgestimmt sind. Wenden Sie sich an uns, und ein fachkundiger Berater wird Sie über das beste Lagersystem für Ihre Anlage beraten.