Verpackungsarten in der Logistik: Primär, Sekundär oder Tertiär

Die Verpackungsart für ein bestimmtes Produkt hat Auswirkungen, die über den Schutz des Produkts hinausgehen. Die Größe, das Material und das Design der Verpackung haben einen direkten Einfluss auf die mit der Lagerhaltung und dem Transport verbundenen Kosten. Auch der ästhetische Effekt auf den Endkunden spielt eine wesentliche Rolle bei der Wahl der geeignetste Verpackungsart. Daher ist die Auswahl der richtigen Primär-, Sekundär- und Tertiärverpackungen für ein Unternehmen von strategischer Wichtigkeit.

In unserem Artikel behandeln wir die Schlüsselkonzepte für die richtige Auswahl von Produktverpackungen aus logistischer Sicht: Was sind die Unterschiede zwischen Tertiär-, Sekundär- und Primärverpackungen und welche Funktionen haben diese jeweils?

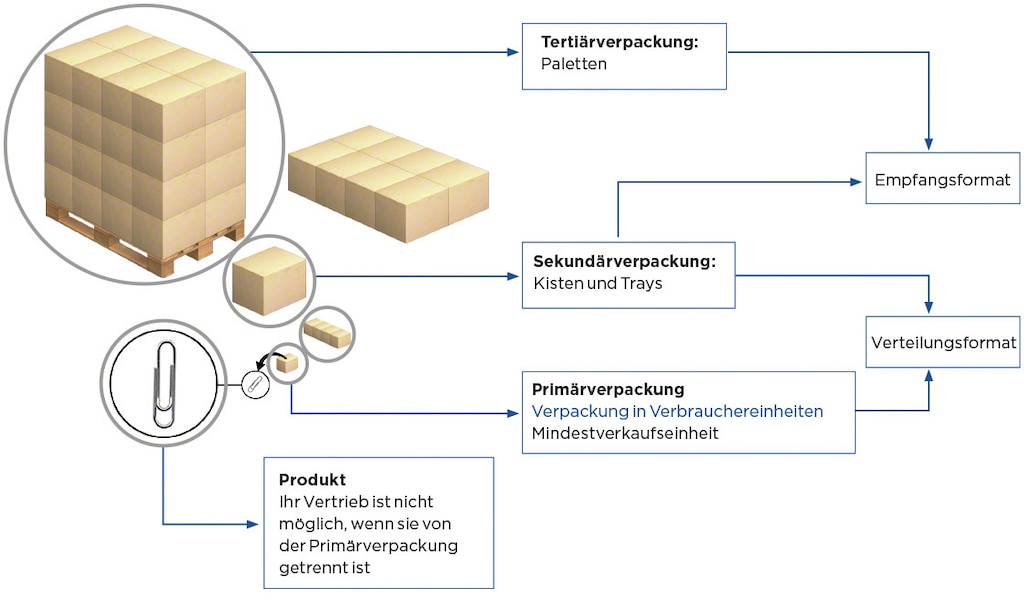

Was für Verpackungsarten gibt es? Primär-, Sekundär- und Tertiärverpackungen

Die Verpackung eines Produktes besteht aus verschiedenen Verpackungsschichten. Sie sind nach der EU-Richtlinie 94/62/EG definiert:

- Primärverpackung, Verkaufsverpackung oder Verbrauchseinheit

Die Primärverpackung enthält, lagert und schützt das Produkt. Sie steht in direktem Kontakt mit dem Artikel und dient dazu, diesen in optimalem Zustand zu halten. Diese Verpackung bestimmt die kleinste Verbrauchseinheit, was den Verkauf des Produkts pro Stück erleichtert. Es gibt sie in vielen verschiedenen Formen: Dosen, Gläser, Säcke, Flaschen, Beutel...

Die Primärverpackung hat folgende Aufgaben:

- Sie sollte das Produkt gemäß den geltenden Vorschriften identifizieren und die Gebrauchsinformationen sowie andere wesentliche Daten, wie das Verfallsdatum, anzeigen.

- Je nach Produkt sollte sie die Identifizierung der Marke hervorheben und besonders ansprechend auf den Verbraucher wirken.

- Sie sollte sicherstellen, dass die Ware am Verkaufsstandort im Geschäft stabil gelagert werden kann, so dass sie nicht herunterfällt.

- Sie sollte die Isolierung des Inhalts sichern.

- Sie sollte das Produkt mit möglichst wenig Material schützen.

- Sammel- oder Sekundärverpackung

Die Sekundärverpackung ist eine Gruppierung von Primärverpackungen. Sie bietet einen größeren Schutz und erleichtert die Vermarktung des Produkts in größerem Maßstab. Dabei handelt es sich hauptsächlich um Pappkartons (sie können auch aus Kunststoff sein). Im Falle von Milch wäre beispielsweise ein individuelles Tetrapack die Primärverpackung und der Karton mit dem 6er-Pack die Sekundärverpackung.

Die Sekundärverpackung hat folgende Aufgaben:

- Sie sollte stapelbar (im Lager und an der Verkaufsstelle) und transportfest sein, damit das Produkt nicht beschädigt wird.

- Sie sollte eine bestimmte Anzahl von Produkten enthalten.

- Sie sollte die Aufmerksamkeit des Kunden erregen, insbesondere bei Sekundärverpackungen, die direkt für den öffentlichen Verkauf bestimmt sind.

- Tertiärverpackung

Die Tertiärverpackung fasst Primär- und Sekundärverpackungen zu einer größeren Ladeeinheit zusammen. Ihre häufigste Form sind Paletten oder Container und modulare Kartons.

Die Tertiärverpackung hat folgende Aufgaben und Eigenschaften:

- Sie sollte stabil sein und die Verdichtung der Güter ermöglichen.

- Sie sollte die Lagerkapazität der Anlagen und der Industriefahrzeuge maximal nutzen.

- Sie sollte mit zugelassenen und widerstandsfähigen Materialien hergestellt werden.

- Die Tertiärverpackung kann manchmal auch eine wichtige Rolle in Bezug auf das Markenimage spielen. Dies gilt insbesondere im Fall der E-Commerce-Logistik, wo die für den Transport verwendeten Kisten oder Verpackungen aus dem Tertiärbereich stammen und visuelle Elemente der Marke enthalten können (ein Beispiel hierfür wäre die gut erkennbare Amazon-Verpackung).

In diesem logistischen Kontext sollte die Rolle der Ladeeinheit hervorgehoben werden. Diese ist die Grundeinheit, die das Unternehmen für den Transport und die Lagerhaltung seiner Produkte verwendet. Dabei kann es sich um Paletten, Kisten, Container, Fässer, Kabeltrommeln, große quaderförmige Behälter für flüssige und rieselfähige Stoffe (Intermediate Bulk Container oder IBC), Säcke oder Bigbags handeln. In ein und derselben Lagereinrichtung können verschiedene Ladeeinheiten nebeneinander stehen, die nach Zonen unterschieden werden und für die jeweils verschiedene Regalarten vorgesehen sind.

Faktoren, die die Auswahl der Verpackung bestimmen

Mit der richtigen Verpackung können direkte Kosten (Materialeinkauf und Abfallmanagement) und indirekte Kosten (die Prozesse des Packing, Handhabung, Lagerung und Verlust durch Schäden) reduziert werden. Wir gehen auf die wichtigsten Punkte ein, die die Auswahl der verschiedenen Verpackungsarten bestimmen:

- Die Eigenschaften des Produkts, wie z. B. sein Präsentationszustand (flüssig, fest oder gasförmig), sein Gewicht und Volumen, seine Zerbrechlichkeit, seine Stabilität (ob es verformt werden kann oder starr bleibt), seine Haltbarkeit, sein Gefährlichkeitsgrad und sein Wert.

- Der Produktions- und Verpackungsablauf bestimmt, welche Art von Primär- und Sekundärverpackung verwendet werden kann. Ob die Verpackung und Konfektionierung manuell oder automatisch erfolgt, bestimmt ebenfalls das Format.

- Die Handhabung bei Transport und Lagerung: Viele Aspekte müssen berücksichtigt werden, wie z. B. die Stapelhöhe, der das Produkt standhalten muss, die Zeit, die es gelagert werden soll, die verschiedenen Transportmethoden, die das Unternehmen anwendet (sie können Vibrationen erzeugen, die sich auf das Produkt auswirken können), die Anzahl der Be- und Entladungen, denen es unterzogen wird, seine Verwendung in der reverse Logistik (z. B. sind bestimmte Sekundärverpackungen für die Wiederverwendung beim Retourenmanagement im E-Commerce vorbereitet) sowie die Temperatur und Luftfeuchtigkeit, denen das Produkt bei Lagerung und Transport ausgesetzt ist.

- Die Umweltauswirkungen von Verpackungsabfällen und die Optionen für Recycling oder Wiederverwendung.

- Die Verkaufsstelle: Es ist zu berücksichtigen, wo die Verpackungen in den physischen Läden platziert werden und wie sie dort gehandhabt werden. Andererseits sollte im Falle des E-Commerce die Erfahrung beim Auspacken oder „Unboxing“ berücksichtigt werden, da es der erste physische Kontakt des Kunden mit der Marke und dem Produkt ist.

- Die Gesetze und Vorschriften, die die Eigenschaften von Verpackungen regeln, wie z. B. technische Normen (Normen wie UNE oder ISO), internationale Transportvorschriften (z. B. Internationaler Standard für Phytosanitäre Maßnahmen Nr. 15 oder ISPM-15), Umweltgesetze oder Vorschriften, die die Handhabung und Kennzeichnung gefährlicher Güter betreffen, wie das Europäische Übereinkommen über die internationale Beförderung gefährlicher Güter auf der Straße, ADR.

Strategien im Verpackungsmanagement

Laut dem Bericht „The Empty Space Economy" von Forbes Insights enthalten die Container und Pakete, die jedes Jahr verschickt und empfangen werden, zu einem Viertel Luft. Infolgedessen sind 66 % der befragten Manager der Meinung, dass sie durch die Beseitigung dieses Leerraums Einsparungen von mindestens 25 % ihres Verpackungsbudgets erzielen könnten.

Einige der folgenden Verpackungsmanagement-Strategien zielen darauf ab:

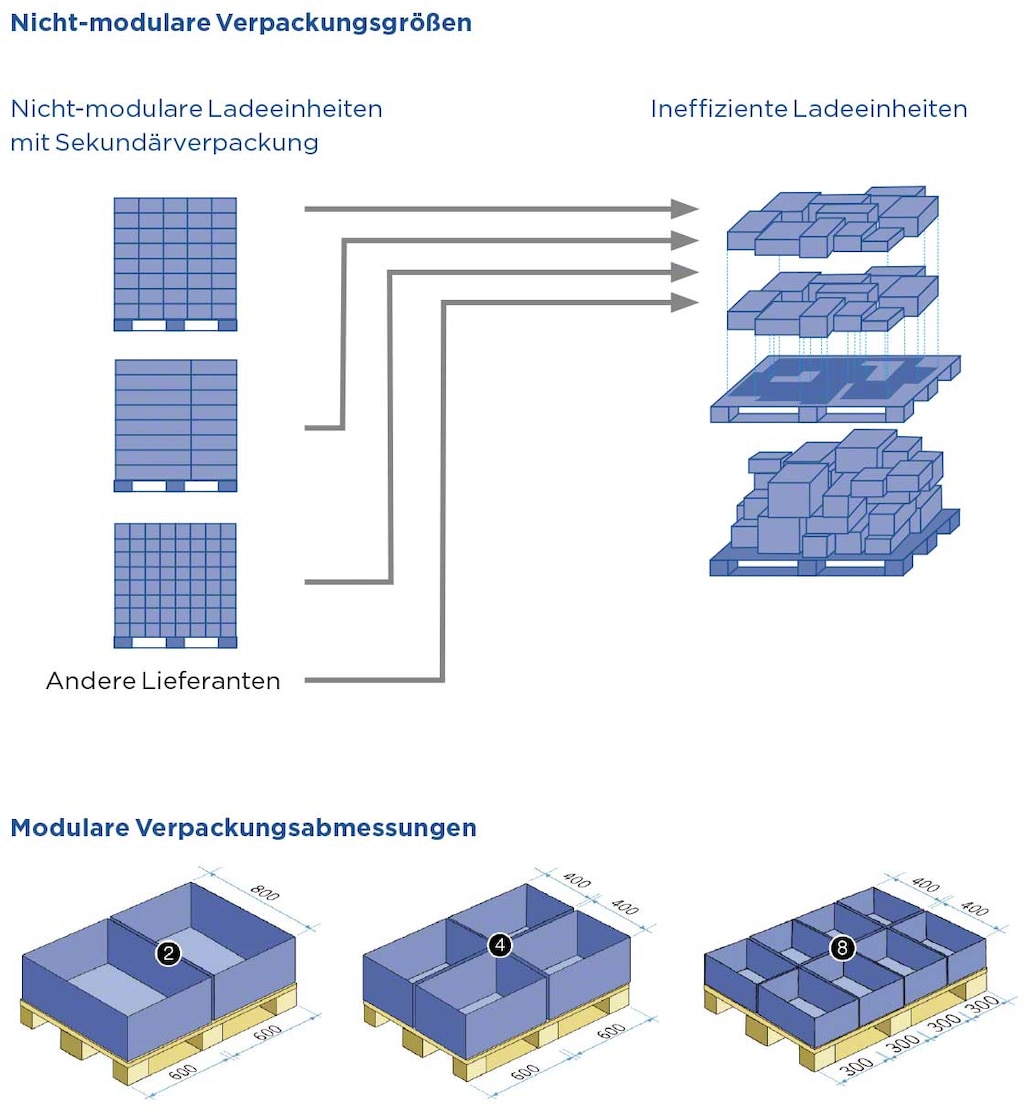

- Standardisierung von Verpackungsabmessungen

Einer der Hauptvorteile der Standardisierung von Größen ist die Raumausnutzung auf allen Etappen der Lieferkette: von der Produktion über die Lagerung bis zum Transport. Daher ist die Verwendung der Europalette als grundlegende Tertiärverpackung zur Vereinheitlichung von Ladungen in europäischen Ländern so weit verbreitet.

Ausgehend hiervon, wäre eine der möglichen Verbesserungen die Einigung zwischen Lieferanten, Logistikdienstleistern, Händlern und Verkaufsstellen, Verpackungen mit Abmessungen zu wählen, die der Modulgröße (basierend auf der Europalette) von 600x400mm (1/4 einer Europalette), 600x800mm (die Größe einer 1/2 Europalette) oder 300x400mm (1/3 einer Europalette) entsprechen. Dadurch wird das Stapeln der Kisten auf den Paletten optimiert und eine maximale Nutzung des verfügbaren Raums in Lagerhäusern und Transportfahrzeugen ermöglicht.

- Automatisierung der Auswahl und Handhabung von Verpackungsmaterial

Der Ausgangspunkt ist eine Analyse der Eigenschaften des Bestands, um die passenden Grundmaße zu finden, die modular aufgebaut sind (d. h. Vielfache der Europalette sind, wie oben angegeben) und in die die größte Anzahl von Produkten passt.

Eine wichtige Variable in Bezug auf die Transportkosten darf nicht vergessen werden: das Volumengewicht, d. h. die Berechnung des Raums, den die Ware im Fahrzeug im Verhältnis zu seinem Gewicht einnimmt. Transportunternehmen verwenden diesen Messwert als Leitfaden bei der Festlegung ihrer Tarife, wenn die Pakete leicht, aber sperrig sind.

Aus diesen Gründen ist das Lagerverwaltungssystem vernetzt mit Prüfstationen des Wareneingangs, Waagen, automatischen Etikettiermaschinen und Cobots (kollaborative Roboter), die beim Verpackungsprozess helfen, und teilt dem Mitarbeiter anhand der Bestandsdaten mit, welche Art von Verpackung für die Vorbereitung der einzelnen Aufträge zu verwenden ist.

Verpackung für eine effizientere Logistik

Um Verbesserungsmöglichkeiten im Packaging zu identifizieren, ist es ratsam, die verschiedenen Arten von Tertiär-, Sekundär- und Primärverpackungen zu klassifizieren und zu untersuchen, welche von einer möglichen Änderung betroffen ist und auf welche Art.

Im Industriebereich sollte die Optimierung von Verpackungen im Hinblick auf das verwendete Material, den Transport, die Handhabung und Lagerung, das Abfallmanagement und die damit verbundenen Kosten bewertet werden. Nur mit einer globalen Vision des Prozesses ist es möglich, die richtige Art von logistischen Verpackungen zu wählen, die den Abläufen des Unternehmens am besten angepasst ist.