Das Kanban-System: Was ist es und wie funktioniert es in der Logistik?

Das Kanban-Methode organisiert die Lieferung und Produktion von Gütern in Fertigungsprozessen, die nach dem Just-in-Time-Verfahren (JIT) arbeiten, d.h. dass nur das notwendige Rohmaterial zum richtigen Zeitpunkt zur Verfügung steht. Das Endziel ist die Anpassung der Fertigungskapazität an die Nachfrage, um Überbestände und unnötige Wartezeiten zwischen den Prozessen zu vermeiden.

Das Kanban-System wurde in den fünfziger Jahren als Teil der Lean Manufacturing-Methodik (Minimierung von Verschwendung zur Steigerung der Produktivität) im Toyota-Werk in Japan konzipiert. Der Wirtschaftsingenieur Taiichi Ohno entwarf dieses Produktionsmodell, das sich als geeignete Lösung für die tiefe Rezession erwies, in die die japanische Industrie nach dem Zweiten Weltkrieg gesunken war.

Was ist das Kanban-System? Definition und Herkunft

Bei der Kanban-Methode wird ein Protokoll für die Aufstockung der Lagerbestände erstellt. Es ist ein Kommunikationssystem zwischen Produktionsaufträgen und Materialnachschub. Sie wird in Produktionsmodellen verwendet, die direkt auf die Nachfrage reagieren (im Pull-System wird das Produkt erst dann produziert, wenn das Produktionswerk den verbindlichen Auftrag des Kunden erhält).

Taiichi Ohno konzipierte das Kanban-System, indem er sich auf die Nachschubregeln amerikanischer Supermärkte stützte. In diesen nehmen die Kunden Produkte aus den Regalen. Jedes Produkt wird etikettiert und wenn es die Kasse durchläuft, sammelt das System alle verkauften Referenzen und gibt einen Nachschubauftrag an das Lager weiter, das die Waren mit dem gleichen System identifiziert.

Sobald die Artikel im Supermarkt wieder aufgefüllt werden, sendet das Lager seinerseits einen weiteren Aufstockungsauftrag an seine Lieferanten oder Hersteller und dieser Ablauf wiederholt sich entlang der gesamten Lieferkette. Das Bestellpunktverfahren mit Meldebestand wird verwendet, um zu bestimmen, zu welchem Zeitpunkt die Nachschubaufträge gesendet werden.

Wie funktioniert das System? Kanban-Boards und -Karten

Die wörtliche Übersetzung von Kanban aus dem Japanischen lautet “Farbkarten". Dies liegt daran, dass ursprünglich Karten verwendet wurden, um Materialflüsse im Produktionsablauf nachzuvollziehen. Nach Abschluss des Nachschubauftrags wurde die Kanban-Karte in ihr ursprüngliches Fach zurückgelegt.

Diese Karten sammelten alle Informationen jedes Materialposten, wie SKU, Codes, Postengröße, Bestimmungsort der Waren und Informationen zum Kunden, der sie angefordert hat. Die Karten wurden an jedem Behälter oder Regal aufgehängt, in denen sich das Produkt befand.

Heute wird das Kanban-System durch ein Computerprogramm ersetzt, das den Nachschubprozess steuert. Dieses Arbeitssystem kann ebenfalls auf einem Kanban-Board dargestellt werden, das aus mehreren Spalten besteht, auf denen die virtuellen Karten oder Etiketten platziert werden. Auf diese Weise zeigt jede Spalte den aktuellen Status jeder Aufgabe an und wer für die Ausführung der Aufgabe verantwortlich ist.

Obwohl die Kanban-Methode ursprünglich für den industriellen Sektor entwickelte wurde, wird sie heute in der Verwaltung aller Arten von Projekten, wie z.B. in der Softwareentwicklung, eingesetzt.

Die Arten von Kanban-Karten

Es gibt 2 Hauptarten von Kanban-Karten:

- Transport-Kanban: Diese Karten kennzeichnen, wie viele Produkte aufgefüllt werden müssen, um den nächsten Prozess in der Kette zu erfüllen. Wenn wir das Beispiel des Supermarktes nehmen, würde die Transport-Kanban-Karte verwendet werden, um anzuzeigen, dass eine Produktreferenz verkauft wurde und vom Lager in das Ladenregal gebracht werden muss.

- Produktions-Kanban: Diese Karten werden verwendet, um die Herstellung eines Produkts zu beantragen. Im Supermarkt-Beispiel würde diese Art von Kanban-Karte vom Lager ausgestellt, wenn der Bestand erschöpft ist (weil Sie ihn bereits in die Ladenregale gebracht haben).

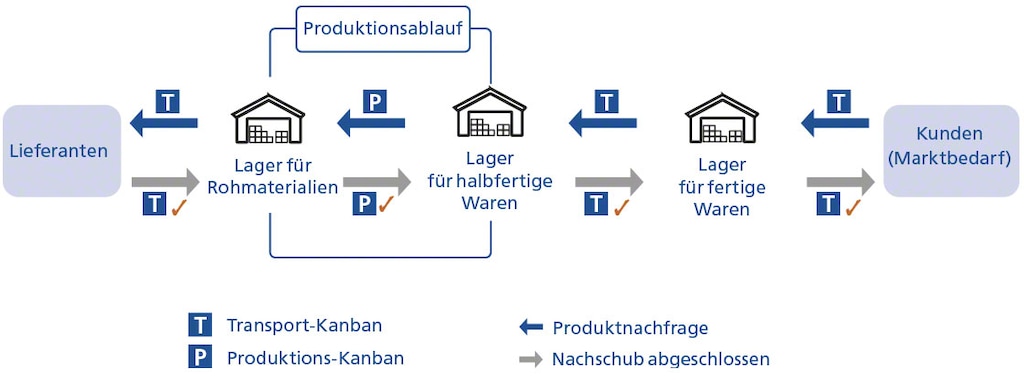

In der folgenden schematischen Abbildung sehen wir den Kettenverlauf der Produktions- und Transport-Kanban-Karten in einer vereinfachten Produktionslinie:

Vorteile der Verwendung des Kanban-Systems in der Logistik und Produktion

Das Kanban-System ist der perfekte Verbündete der Just-in-Time-Methode, denn:

- Es ermöglicht die Entwicklung der Arbeit zu visualisieren und so jede Phase des Produktions- oder Nachschubzyklus leicht zu identifizieren.

- Mit dem Kanban-System ist es einfach, die Grenzwerte für die laufenden Arbeitsprozesse (auch WIP genannt - work in progress) festzulegen, um Engpässe zu vermeiden.

- Man kann die Lead Time der Prozesse messen, d.h. die Zeit, die für die Durchführung jeder Phase benötigt wird.

- Durch die Verknüpfung der verschiedenen Phasen funktioniert es als Steuerungssystem der Produktion und der in den verschiedenen Lagern verfügbaren Materialien.

- Es verhindert, dass es zu Überproduktionen oder Überbeständen kommt, was eine Einsparung von Lagerplatz zur Folge hat.

Nachteile der Kanban-Methode

Einige ihrer Einschränkungen bedeuten, dass sie nicht immer die geeignetste Methode ist:

- Das Kanban-System liefert optimale Ergebnisse, wenn der Produktionsfluss gleichmäßig über das Jahr verteilt und in kurzen Serien mit ähnlichem Volumen organisiert ist. Wenn das Unternehmen jedoch einer hohen Nachfrageschwankung ausgesetzt ist, die abrupte Produktionsanpassungen erfordert, erweist sich die Kanban-Methode als ineffizient.

- Sie kann Verzögerungen in der Produktionskette verschlimmern, wenn eines der Elemente versagt (z.B. eine Karte verloren geht oder eine Bestellung falsch aufgegeben wird).

- Das Kanban-System ist nicht das flexibelste System, um auf große Änderungen in den Herstellungstechniken der Produkte zu reagieren.

- Sie funktioniert nicht einwandfrei, wenn die Lieferanten nicht die gleichen Kanban-Vorschriften für den Nachschub befolgen.

Wann sollte das Kanban-System im Lager eingesetzt werden? Die Rolle des LVS

Heute hat die Kanban-Methode im Lager die Papierkarten hinter sich gelassen. Sie funktioniert mit Hilfe eines Lagerverwaltungssystems (wie Easy WMS) und in Kombination mit automatischen Identifikationssystemen, wie Barcodes oder RFID-Chips. Jeder Eintrag im LVS funktioniert wie eine Kanban-Karte, denn wenn die Daten von einem Scanner gelesen werden, zeigt das System alle mit dieser SKU verbundenen Informationen an.

In der Logistik wird die Kanban-Methode verwendet, um die Aufstockung der Bestände auf verschiedenen Ebenen zu organisieren:

- Kanban in einem Lager

Bei einer Unterteilung von Kommissionier- und Lagerplätzen eignet sich das Kanban-System insbesondere für den Nachschub für die Kommissionierregale.

Sobald die Referenzen in den Kommissionierbereichen erschöpft sind, versendet das LVS eine automatische Nachschubbestellung, die wie eine Kanban-Karte funktioniert. Es kann jedoch auch manuell von jedem Mitarbeiter aktiviert werden, falls eine Materialknappheit erkannt wird.

Dies bedeutet, dass der Lagerplatzwechsel der Waren nach Priorität programmiert wird, obwohl er normalerweise für die Schwachlastzeiten der Anlage reserviert ist (dies ist z.B. beim Wave Picking der Fall).

Wenn bei der Umlagerung von Waren aus dem Lager während der Kommissionierung festgestellt wird, dass die Referenzen auch im Lagerbereich knapp werden, kann das LVS eine direkte Benachrichtigung an die Einkaufsabteilung senden, damit diese die fehlenden Artikel in ihren Bestellungen an die Lieferanten berücksichtigen kann.

- Kanban in einem Netzwerk aus Logistiklagern

Die Kanban-Methode kann ebenfalls in Unternehmen angewendet werden, die ihren Bestand auf mehrere Lager verteilen. Diese können entweder die gleiche Produktionslinie bedienen (wie in der Produktionslogistik) oder Teil desselben Logistiknetzwerks sein (wie in den Logistiknetzwerken des Einzelhandels).

Lassen Sie uns im Detail betrachten, wie das Kanban-System in jedem dieser Fälle funktioniert und welche Funktionen das LVS übernimmt:

- Kanban in den Produktionslagern: Die Hauptaufgabe der Produktionslager, die die Fabriken beliefern, ist das Handling der als Rohstoffe, halbfertige oder fertige Produkte klassifizierten Bestände. Es ist unerlässlich, eine computergestützte Bestandskontrolle zu führen, um zu verhindern, dass im Produktionsprozess keine Out-of-Stock-Situation auftritt. Aus diesem Grunde arbeitet das LVS für die Produktion nach der Kanban-Methode, da es bei einer neuen Bestellung Arbeitsaufträge an die Fabrik erteilt und den für jede Referenz geltenden Sicherheitsbestand überwacht

- Kanban in Einzelhandelslieferketten: In diesem Fall besteht das Logistiknetzwerk aus Lagern (zentralen und regionalen) und physischen Filialen. Bei der Kanban-Methode wird die Nachfrage nach den Produkten am Verkaufspunkt erfasst und von dort aus werden die Nachschubsaufträge an die Lager generiert. Hier fungiert das LVS als Knotenpunkt der Nachschubsbeschaffung der verschiedenen Standorte, da es alle Daten des Gesamtbestandes speichert. Wenn wir das Beispiel des Easy WMS von Mecalux nehmen, ist es mit dem Modul Store Fulfillment möglich, die Bestandsbewegungen zwischen den Standorten ohne Zwischenhändler zu organisieren. So kann die Logistikkapazität des Unternehmens optimal genutzt werden.

Bestandsverwaltung mit der Kanban-Methode

Die Anwendung des traditionellen Kanban-Systems erweist sich heutzutage als ineffizient aufgrund der zunehmenden Komplexität der Logistik mit umfangreichen Beständen, die auf verschiedene Lager verteilt sind, und der Handhabung einer sehr hohen Anzahl von SKUs. Mit Hilfe eines LVS ist es jedoch möglich, die Aufstockung der Lagerbestände zu planen und die Vorteile der Kanban-Methode zu nutzen.

Das Easy WMS verfügt über umfangreiche Funktionalitäten für eine integrierte Lagerverwaltung und ermöglicht es, mit verschiedenen Nachschubregeln zu arbeiten. Wenn Sie mehr über unser LVS erfahren möchten, dann kontaktieren Sie uns und einer unserer Spezialisten wird Ihnen im Detail zeigen, wie es zu einer optimierten Verwaltung Ihres Lagers beitragen kann.